风电产品热处理工艺分析

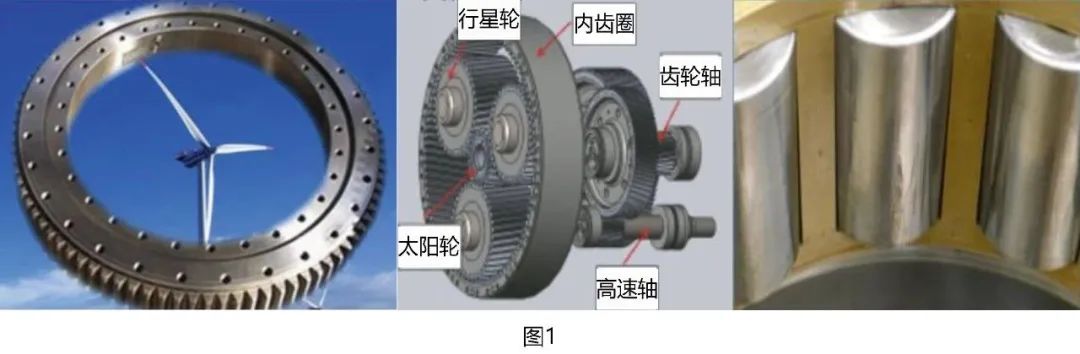

2023-05-16近几年,随着我国风电行业的快速发展,风电技术的国产化成为我国发展风电领域的重要课题,而风电齿轮箱又是风电机组中的核心部件。风电齿轮箱的服役条件严酷,功率大,速差大,精度高,使用寿命要求长,可靠性要求高。为了实现复杂工作环境下传动系统的长服役周期及高可靠性,对传动系统特别是齿轮、主轴、轴承部品(如图1)等关键零部件的结构设计、制造工艺(包括材料加工工艺及表面处理工艺等)都提出了严格要求。这类风电产品对其表面硬度、耐磨性等机械性能指标有较高的要求。在实际生产中,风电用齿轮、齿轴、轴承部品主要都采用渗碳淬火工艺。通过采用合理的热处理工艺设计,使其Z终可以达到规定的技术要求。因此,热处理给风电产品带来了良好的机械性能提升。

一般工艺设计要求

材料的性能是产品承载能力的基础,合理选择材料和热处理工艺可以提高风电产品的承载能力。目前18CrNiMo7-6 已成为风电产品的主流标准用钢。其特点如下:高的心部抗拉强度及韧性;芯部及渗碳层均具有高的疲劳强度;高淬透性能;淬火后微畸变;良好的高温使用性能。

产品技术指标如下:

1)有效硬化层深度为2.0-6.0mm(550HV),以深渗层居多;

2)淬火后表面硬度58-62HRC;芯部硬度30-47HRC;

3)内氧化深度根据不同产品渗层要求而不同;

4)表面组织、芯部组织满足相关标准规定。

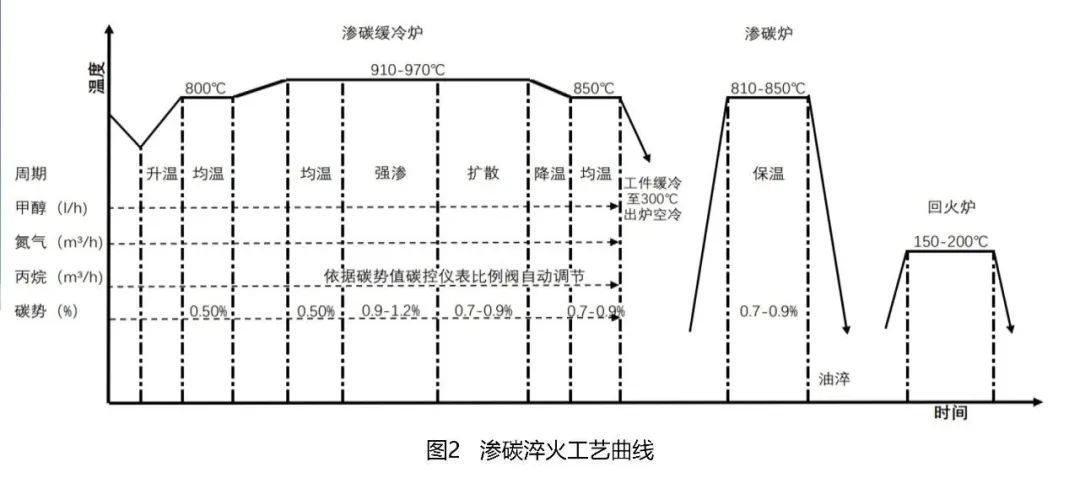

目前通过采用渗碳后缓冷再加热淬火工艺,热处理后性能满足ISO6336-5中MQ级材料要求,加工过程中要尽量减小热处理变形,以保证各产品面机加工过程中磨削余量一致,使各产品面Z终获得一致的含碳量、金相组织和硬度,从而得到均匀的工作性能。

工艺参数设计图示

产品生产流程中的注意事项

热处理流程:生产准备→装料→前清洗→气体渗碳缓冷+再次加热淬火→回火→检验→包装→出库。

1、产品变形的控制:在热处理设备的可靠性、稳定性、精确性得到保障的前提下,渗碳淬火时的装炉方式、渗碳温度、淬火升温速度、淬火温度、淬火冷却温度、淬火介质是渗碳淬火工艺中影响产品变形的关键因素。

加热过程中采取预热、阶梯升温的加热方法,具体预热温度、保温时间根据产品结构及产品装炉情况而定;对于结构形状复杂的渗碳淬火产品采用补偿垫块、垫圈、芯轴,合适的工装夹具、合理的装夹摆放;淬火冷却中采用热油实施淬火等,这些措施可以使产品在加热时的受热及冷却时的散热比较均匀,让产品芯表及各部位的温度分布趋于平衡,目的在于减小产品在受热和冷却过程中的温度分布差异,提高其均匀性,从而减小畸变。

2、加工过程中产品内部组织的控制:合理选择热处理工艺温度、保温时间及碳势,严格控制工件表面的碳浓度。从热处理工艺角度分析,淬火前奥氏体晶粒大小与奥氏体化温度及时间,表面碳浓度,淬火加热前原始组织有关,奥氏体化温度越高时间越长,奥氏体晶粒越大;表面碳浓度增高到一定程度将导致过剩碳化物融入奥氏体中,进而促进奥氏体晶粒长大,使得淬火后马氏体粗大,同时也会增加残余奥氏体数量。而淬火温度对产品变形的影响也很关键,因此,在保证淬火后组织合格的前提下,尽量选择较低的淬火温度。

Z终产品加工结果

利用该工艺对几种不同风电产品进行加工,均达到产品技术要求,热处理后性能满足ISO6336-5中MQ级材料要求。热处理后产品的金相组织如图3所示。

(来源:丰东热技术)