汽轮机轴承

2023-05-15

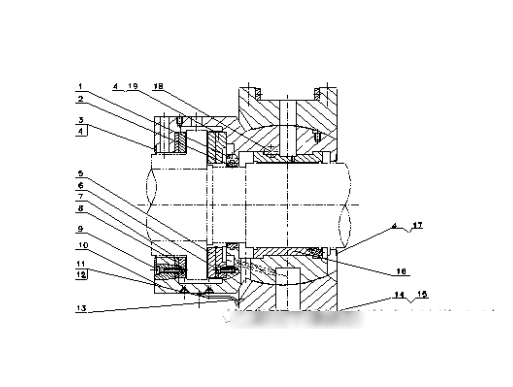

1.螺钉;2.油封;3.挡油圈;4.沉头螺钉;5.主推力瓦圈; 6.螺钉;7.副推力瓦圈;8.垫圈;9.螺钉;10.轴承体;11.弹性板;12.螺钉;13.球面座;14.沉头螺钉;15.垫圈;16.轴瓦;17.挡油圈 ;18.螺钉;19油封圈

汽轮机常用的轴承有圆柱轴承、椭圆轴承、多油契轴承和可倾瓦轴承。我公司只用除圆柱轴承之外的轴承。四油契轴承适用于高速轻载工况。可倾瓦轴承稳定性较好,为防止汽轮机轴系发生失稳现象,被广泛应用于大型机组。此轴承用于高速、功率较大的汽轮机。可倾瓦轴承瓦块的分布方式有两种,一种是上三下二,另一种是上二下三。

汽轮机轴承有径向轴承和推力轴承两类。径向轴承的作用是用来承受转子的重量以及由于转子质量不平衡、不对称的部分进汽度、启动和机械原因引起的振动和冲击等因素所产生的附加载荷,并保证转子相对静子部分的径向对中。

推力轴承的作用是承受转子的轴向载荷,目的是平衡运行状态下汽流给予转子的轴向载荷,确定转子的轴向位置,使机组动静部分之间保持正常的轴向间隙。

汽轮机在运行时,转子受到顺汽流方向的轴向力,其大小随运行工况变化,一般为50~300KN,在甩负荷等工况下,转子可能出现逆汽流方向的负推力。

一、径向轴承

安装在前后轴承座中的径向轴承是汽轮机转子的支承。由汽轮机转子的转速、临界转速和负荷情况的不同,可以分别选用二油叶、四油叶和可倾瓦轴承。

结构:

径向轴承有轴向剖分的两半轴瓦组成,轴瓦的工作表面上浇有巴氏合金。在适当位置上安装的定位销能防止轴承在轴承座内的轴向或径向位移。

与通常使用的普通圆柱轴承相比较,该轴承的特征是内径是椭圆的。在二油叶轴承中,二轴向润滑油槽配置在工作表面的对称位置上,同样,在四油叶轴承中,四个轴向润滑油槽配置在彼此等分的位置上,且根据规定的精确度加工成使轴承的孔径稍大于轴颈外径。在转子轴颈和轴承轴瓦工作表面之间的这个半径差就构成了楔形间隙。

润滑:

轴承由带压力的油润滑。润滑油通过环形油槽径向进入油孔和轴向油叶对轴承轴颈供油的。当转子旋转时把油引入楔形油隙。而当转速升高时就建立起流体动力油膜。当楔形油隙的形状、油的粘度与圆周速度之间的关系适当时,通过摩擦和压缩现象所产生的润滑油压足以把轴从轴瓦上抬起,甚至在重载的条件下也不例外,因而转子将支承在润滑油膜上且没有任何金属间的直接接触。我公司生产的25MW以上的大型机组要用顶轴油泵。盘车、启动时要先开启顶轴油泵,由于该汽轮机转子质量太大,不用顶轴油泵会损坏轴承。

温度监控:

为了确保汽轮机的安全运行,轴承装有测温装置。测得的温度可用作指示、报警或汽轮机跳闸。

(一)温度测量的两种方法:

1、 测量轴承金属的温度

对于径向轴承而言,在轴承Z小油隙区的金属温度提供了Z精确的测量值。轴瓦的温度由进口油温、油量以及汽轮机转子的负荷大小、转速来决定。测温元件能灵敏地直接测到快速变化的温度。轴瓦上的孔可供热电阻测温元件深埋至离巴氏合金运行表面仅2~3毫米的地方。

2、 测量润滑油的温度

另一种可供选用的监控轴承温度的常用方法是测量润滑油的回油温度。在轴承的顶端开有一小孔,将油引至温度计。从而测量经过运行以后排出的润滑油温度。

注:采用此方法测量比使用测量轴承金属温度的方法所测得的温度要偏低,而且温度的变化反应较缓慢。温度计所测温度75度以下为安全温度,热电阻所测温度105度以下为安全温度。

二、汽轮机轴承的润滑方式

1、流体动力润滑。它借轴颈转动所造成的流体动压形成油膜,起到隔离摩擦付的表面接触和流体动力润滑的作用,并用流体动压平衡外载荷。

2、流体静力润滑。它借外界供给的高压油形成油膜,并用流体静压力平衡外载荷。25MW汽轮机转子低速盘车采用的高压油顶轴系统即为这种方式。

3、边界润滑。汽轮机转子在低速盘车而无高压顶轴油系统时,难以形成流体动力润滑(油膜),轴颈与轴承之间只有几个分子层的润滑油加以分隔。我公司生产的25MW以上机组就需用顶轴高压?来盘车。

汽轮机轴承在各种可能出现的工况条件下都应具有足够的刚度、强度和稳定性,以确保机组运行的安全可靠性,要求寿命长、磨损和功耗低,以及有良好的工艺和经济性。为满足这些要求,汽轮机基本上采用动压油膜轴承。

轴承在设计时考虑到额定工况及变工况运行条件下能使轴颈和轴瓦之间始终保持有一层足够厚度的动力油膜来承担载荷。轴承温升及供油条件(包刮进油温度和压力以及油量、清洁度)应在规定的许可范围内,润滑油应具有良好的润滑性能。对径向轴承,除了上述要求之外,特别强调要有良好的动态稳定性能,。

在正常运行时轴承工作区域离非稳定边界要有足够的裕度,还要考虑到两转子间的对中引起的轴承载荷变化,以及超速范围内确保不出现油膜失稳等异常现象。

三、轴承间隙和紧力的调整方法

轴承间隙的调整在汽轮机装配和安装过程中是非常重要的一个环节,如果间隙过大,汽轮机振动就会增加,如果间隙过小轴承温度就会升高。

怎样才能使振动在合理的范围内,轴承温度在较理想的区域内,合理的轴承间隙是非常重要的。一般轴承间隙是轴颈的1.5~2‰,转速高于6000r/min的汽轮机一般轴承间隙在1.5‰左右,也可以根据现场情况灵活调整。汽轮机在运行时轴承温度低于50℃,振动偏大,此时可以适量减小轴承间隙。

轴承间隙的测量一般用压铅丝的方法,在轴承的中分面垫上0.2~0.3mm的铜皮,用1mm以下的铅丝,把铅丝弯成U型放在轴颈上,两U型铅丝的宽度应在轴承宽度的范围之内。拧紧轴承上的螺栓之后再松开,拿出铅丝用分厘卡(千分尺)测量。测量出的数值减去铜皮的厚度,就是轴承的间隙。测量轴承间隙只允许一个变量(铅丝)。

测轴承紧力的方法也可用抬轴法,具体测试的方法:用两只百分表,一只装在轴颈上,另一只装在轴承顶部,(轴承必须安装到位,不得装轴压盖)用手葫芦轻轻往上拉,拉到轴承顶部的百分表一动即可。用轴颈上的百分表读数减去轴承顶部的百分表读数就是轴承间隙。

在测轴承紧力之前,首先要把轴承安装完毕。轴承紧力的测量方法与轴承间隙的测量方法一样,只是垫的铜皮厚度要增加一些,铜皮的厚度是铅丝直径的70~80%,测出铅丝的数值减去铜皮的厚度,如果是负值就是紧力。

轴承紧力:轴颈100mm以下0.03~0.05mm,轴颈110mm以上0.04~0.08mm。

(来源:焦化干熄焦技术)