浅析CA6140型普通车床的常见机械故障判断与处理便

2022-09-01陈明怀

【引 言】普通车床在使用过程中,经常会出现一些机械故障,如不及时排除,不但会影响工件的加工精度和缺陷,而且会使车床的精度迅速下降,直接影响车床的使用寿命。因此,弄清组成车床各部分的结构关系,才能快速、准确地判断故障部位,分析、总结出机床机械故障的原因,并及时摸索处理故障的方法和途径。

【关键词】机械故障;加工精度;使用寿命

一、车床机械结构概述

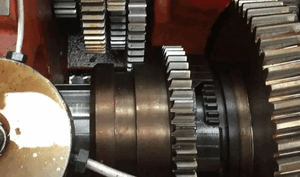

CA6140型普通车床的主要组成部件有“三箱、三杠、三个一”,三箱:主轴箱、进给箱、溜板箱;三杠:光杠、丝杠、操纵杠;三个一:一个床身、一个刀架、一个尾座。

主轴箱:主要将主电机传来的旋转运动经过一系列的变速机构使主轴得到所需的正反两种转向的转速,同时主轴箱分出部分动力将运动传给进给箱。主轴箱中主轴是车床的关键零件。主轴在轴承上运转的平稳性直接影响工件的加工质量,一旦主轴的旋转精度降低,则机床的使用价值就会降低。

进给箱:通过调整其变速机构,使其得到所需的进给量或螺距,并经过光杠或丝杠将运动传至刀架以进行切削。

溜板箱:联系进给箱和刀架,并作纵、横向或斜向运行。

丝杠、光杠与操纵杆:光杆是用以联接进给箱与溜板箱,并把进给箱的运动和动力传给溜板箱的部件,并使溜板箱获得纵、横向直线运动。

刀架:装夹刀具。

尾架(座):可以用后顶尖支撑较长零件,同时可以安装钻头、铰刀等孔加工刀具进行孔的加工。

床身:支撑各部件和整个车床。

二、车床常见机械故障产生的原因

普通车床常见的故障,就其性质可分为车床本身运转不正常和加工工件产生缺陷两大类。故障表现的形式是多种多样的,产生的原因也常由很多因素综合形成。一般地说,造成故障的原因有以下几种:

1、车床零部件存在质量问题

车床本身的机械部件等因质量原因工作失灵,或者有些零件磨损严重,精度超差甚至损坏。

2、车床安装和装配精度差

车床的安装精度主要包括以下三个方面的内容:一是床身的安装,二是溜板刮配与床身装配,三是溜板箱、进给箱及主轴箱的安装。

3、日常维护和保养不当

车床的维护是保持车床处于良好状态,延长使用寿命,减少维修费用,降低产品成本,保证产品质量,提高生产效率所必须进行的日常工作。日常维护是车床维护的基础,必须达到“整齐、清洁、润滑、安全”。

4、使用不合理和操作不规范

不同的车床有着不同的技术参数,从而反映其本身具有的加工范围和加工能力。因此,在使用过程中,要严格按车床的加工范围和本工种操作规程来操作,从而保证车床的合理使用。

三、常见的机械故障及处理方法

车床在日常运行中,常见的机械故障在主轴箱、溜板箱、主轴等部位出现,其现象较为明显的就是车床损坏,不能正常运转;但大多数的故障是通过被加工工件达不到精度、存在某种缺陷而表现出来的。现分别找出故障的原因和处理方法。

1、主轴箱常见故障

(1)主轴箱温度过高

容易引起车床热变形,严重时会使主轴与尾架不等高。

原因:转速较高、缺少润滑油、轴承过紧、润滑位置不当等。

处理方法:调整转速、添加润滑油、调整主轴和轴承间隙。

(2)主轴箱冒烟

原因:缺少润滑油、摩擦片过紧、轴承过紧、润滑位置不当等。

处理方法:添加润滑油、调松摩擦片和主轴与轴承间隙。

(3)主轴箱漏油、噪音过大

原因:箱盖不平整、回油孔堵塞、齿轮啮合精度差等。

处理方法:更换轴承、疏通回油孔。

2、零件加工时主轴故障

(1)背吃刀量大时会自行停车

原因:摩擦片过松、齿轮未上档、传动皮带过松等。

处理方法:调整摩擦片和皮带,重新挂上齿轮。

(2)主轴停车太慢

原因:制动带磨损严重、调节过松。

处理方法:调整制动带或更换齿轮。

(3)打到中间空档上无制动

原因:档位没有挂到位、制动片损坏或间隙过大。

处理方法:重调档位、调整或更换制动片。

(4)反转无转速(或主轴不旋转)

原因:档位没有挂到位、离合器手柄位置不正确、离合器片打滑。

处理方法:重调档位、离合器、或检查离合器片是否打滑等

3、加工零件时工件精度或其它缺陷所表现出来的故障

(1)工件精车端面后出现端面振摆超差和有波纹

原因:主轴轴向窜动过大、中滑板丝杠弯曲与螺母间隙过大、中滑板横向进给不均匀。

处理方法:调整主轴后端的推力轴承、调整中滑板丝杠与螺母的间隙或重配螺母,并校直丝杠、检查车床传动齿轮的啮合间隙,并调整中滑板的镶条间隙。

(2)工件尺寸误差较大(刻度盘不精确)

原因:出现读数差值说明床鞍的上导轨面(燕尾面)不直、与床鞍上导轨相配合的镶条有窜动。

处理方法:检查修理中滑板下机床配件与床鞍相配合的镶条。必要时应进行刮研修直。

(3)工件加工表面粗糙、产生椭圆、经常崩刀

原因:主轴径向跳动过大、床鞍部件配合间隙过大、进给量过大、轴承损坏或松动。

处理方法:调整轴承、床鞍部件的间隙,调整进给量、调整或更换轴承。

4、其它机械故障

(1)溜板箱卡死

原因:大溜板箱内有硬物卡住齿轮(或蜗杆蜗轮)、自动走刀手柄未调到空档位置、传动齿轮(或蜗杆蜗轮)损坏或脱落、丝杆损坏或脱落等。

处理方法:自动走刀(包括加工螺纹时)手柄调到空档位置,检修溜板箱,查看齿轮(或蜗杆蜗轮)、其它零部件是否损坏或脱落等。

(2)尾座手柄转动不灵敏、固定不紧

原因:蜗杆有硬物卡死、坚固部件松脱。

处理方法:检修尾座,清理和补齐配件。

(3)车床振动、噪音过大

原因:车床开动之后,由于各运动副之间作旋转或往复直线运动,周期地接触和分开,它们之间由于相互运动而产生振动,发生共振。因此,任何机床不管其结构如何合理、装配如何精确、操作如何得当,一经开动即会产生噪音。

处理方法:正确分析噪音产生的原因,声音主要发生在传动部分,主轴箱、变速箱、进给箱等机构中的轴与轴承、互相啮合的齿轮、蜗轮与蜗杆、丝杠与螺母等主要部位。迅速找出声源并排除故障。

在一般情况下,噪音随着温度的升高、负荷和磨损的增大、润滑不良等而增大。

总之,普通车床在使用过程中,各种运动部件之间产生的磨损和变形,使车床的机械性能发生了变化。只有及时处理和恢复这些机械部件,才能保证车床的正常使用。

来源:读写算(教育教学研究)