短应力轧机轴向窜动及弹跳原因分析及改进措施

2022-09-01梁建科

(陕西龙门钢铁有限责任公司)

摘 要:介绍了陕钢集团龙钢公司轧钢厂棒材一线生产线短应力轧机的故障及技术改进。短应力轧机在轧钢作业中,起到至关重要的作业,其稳定性更是决定钢材成品质量的一大重要因素。根据轧机故障的统计分析,主要有短应力轧机轴向窜动和弹跳问题,分析事故原因:1、定位轴承的失效;2、定位轴承未固定锁紧;3、调节丝杆与铜法兰配合间隙大;4、浮套垫圈间隙过大,起不到保护密封的作用加快了铜螺母的磨损;5、浮套垫圈起不到定位作用等。我们针对以上问题制定相关措施进行优化改进,解决轧机窜辊、弹跳等问题,确保生产顺行。

关键词:窜动;弹跳;故障分析;优化改进

1、前言

龙钢公司轧钢厂棒材一线整体设备是从广东恒大茂名搬迁回来的设备,结合公司现场经中冶华天设计,该线与2008年立项,2010年11月正式投产,其使用的轧机二代短应力轧机,该类型轧机的尺寸精度控制比较低,轧机的轴向窜动量正常约为0.3-0.6mm之间,窜动过大时超过0.8mm,对调整工的要求较高,特别是在生产∮25切分时直接导致无法生产,严重影响了生产节奏。同时轧机下线后因打错辊造成调节丝盘抱死轧机装配无法进行,必须更换备件从而造成备件浪费严重。根据轧线反馈和轧机表现出的现象。罗列出两方面问题1、轧辊轴向自由窜动无法控制2、轧机预装时孔型对正过钢时上辊向传动端移动可以控制,但经常因移动量过大在0.8~2mm(丝盘调节范围是±1.5mm)超出丝盘调节范围,造成丝盘抱死,严重影响了生产顺行。

2、短应力线轧机的结构分析

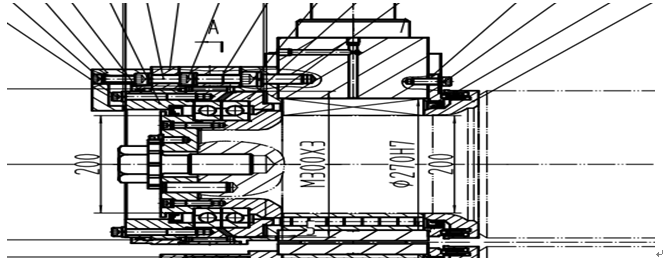

我公司棒一采用的是苏冶和西重两个公司的短应力轧机,都属于二代短应力线轧机,其上下辊由于功能不同,其结构有所不同,上轧辊要求能在轴向进行一定的轴向调节,结构较为复杂,而下辊则直接固定在轴承座上,结构较为简单,轧辊窜动主要就在上辊发生。非传动端轴承座的结构分析(图1)

图一

2、轧机窜辊故障分析

3.1、轧辊的定位;该轧机定位轴承采用双列角接触球轴承,通过上辊压盖、端盖,轴套固定在定位轴承里,压盖和定位轴承套压紧定位轴承外圈,端盖与颈套紧定位轴承内圈,通过对上辊非传动端头部的大螺栓的紧固,将上轧辊与定位轴承套紧密的连接在一起。

3.2、定位轴承的锁紧固定:定位轴承套经过螺纹与固定在轴承座上的螺纹端盖连接,可在需要轴向调整时,用蜗轮、蜗杆旋转定位轴承套对轧辊进行轴向位移,实现对上辊的轴向调节功能,由于螺纹存在间隙,通过安装在上辊压盖上的螺纹压紧过渡端盖,同时用上辊压盖上的螺纹压紧轴承外圈,使其有轴向上的预紧,消除轴向间隙,从而确保定位轴承与轴承座牢固的连接在一起,通过以上两层的连接在一起。

3.3、轴承座与调节丝杠的固定:轴承座通过压盖压紧铜螺母与调节丝杠的紧固连接在一起,铜螺母压在浮套上固定轴承座。

3.4、调整丝杠与中间支撑块的固定连接

拉杆通过两个铜法兰用24个高强度螺栓压在丝杠中间台上,连接可以做旋转运动带动上下轴承上下运动。

3.5、中间支撑块通过梯型键定位,防止轧机轴向窜动,同时用两个大螺栓紧固与轧机底座连在一起。

4、引起轧机窜辊的故障汇总

4.1、轴承使用时间过长轴承游隙变大。造成轧辊窜动。

4.2、上辊定位轴承固定外圈夹持不住造成定位轴承轴向位移。

4.3、调节丝杠与铜法兰内径的配合间隙过大,造成过钢时上下轴承座相对位移。

4.4、浮套垫圈的内径间隙过大对密封圈不起保护作用加快铜螺母磨损,从而引起轴承座位移而错辊。

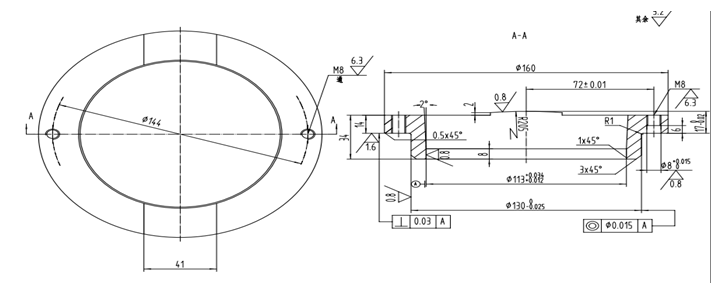

4.5、浮套垫圈的型状为如(图2)不起定位作用。只起在轧辊装配时轴承座找正利于装配和轧制过程中轴承与内套配合均匀同时轴承受力均匀,提高轴承的使用寿命。

图二

5、轧机窜辊故障处理措施

5.1、轴定位轴承安装做好记录到期更换,或测试后使用。

5.2、上辊定位轴承固定外圈处,将压定位轴承的丝盘处由原来的10mm长度,加长为10.5-11mm,使丝盘能够压实定位轴承外圈,以防定位窜动。在装配时将退出先将端盖4个螺丝上紧固后再将丝盘奏步压紧轴承外圈。

5.3、调节丝杠与铜法兰原来的?向配合由原来的0.2mm左右改为0.05-0.10mm?轴向配合不得大于0.2mm使其配合紧密,调节丝杠中间平台处必须光滑以免压紧后转不动,加长油路使其润滑良好转动也可以保证灵活。

5.4、将浮套垫圈改为球面垫圈同时将原来内径的5mm间隙改为2mm的间隙,使其在装配时对密封有一定的保护力,使密封不易变形,而减少轴承座易进氧化渣磨损快而造成零件失效的左右晃动而窜辊。

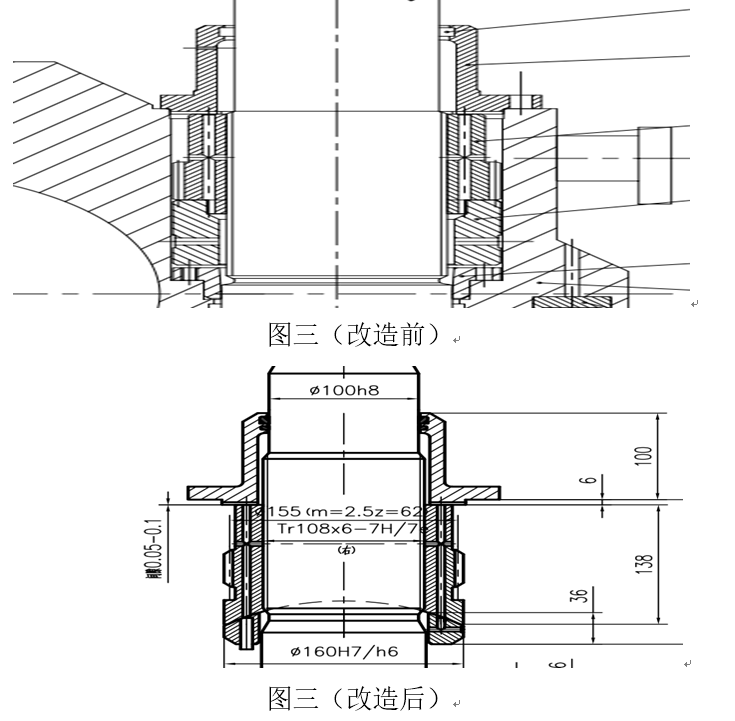

5.5、将浮套垫圈改为球面垫圈,如(图3)铜螺母与球面垫圈接触处改为凹面与球面垫圈的球面紧密接触,保证了铜螺母在压紧时可以和丝杠自动找中,同时不发生位移,从而避免了窜动。

5.6、因下辊简单,我们除对定位轴承外圈压盖采取0.1-0.2mm,保证加实轴承外,对球面垫圈采取同样的方法改进。

6、轧机弹跳故障分析

在轧机弹跳的方面主要是在大辊径时突然出现弹跳值较大,有时大于0.5mm,严重影响钢材的负差控制,经我们对轧机进行解体测量,查找问题,主要问题是轧机上辊轴承座在过钢时有向上跳动的现象,主要是以下几方面影响轧机的弹跳。

6.1、轧机的平衡装置,阻尼体力度不够。

6.2、铜螺母间隙较大。

6.3、压盖与铜螺母之间有间隙,大约为0.2mm以下。

6.4、铜法兰与丝杠平台间隙过大。

7、轧机弹跳窜辊故障处理措施

7.1、在轧机平衡方面我们对阻尼体要求厂家增加了200公斤的力(还要考虑反力不能过大,否则造成压下压不动或压下易坏),因在大辊径时,阻尼体推杆太长反力小,在阻尼体下加垫块以增强阻尼体的反力。

7.2、对铜螺母的螺纹尺寸进行严格测量,对不符合尺寸的进行更换,减小因铜螺母的螺纹间隙。

7.3、对压盖处我们采取对压台球面处的尺寸加高,比铜螺母平口处高0.6-0.8mm,使其压实铜螺母不留间隙,消除弹跳。

7.4、铜法兰与丝杠平台的间隙控制在0.15~0.2mm平台处必须光滑润滑良好。

8、结束语

通过对轧机工作原理的了解、对原设计不足的查找、出现故障的原因分析,综合维修维护经验,进行了相应的技术改造,取得了良好的效果,轧机性能得到充分保证。有力保障了棒材一线生产高效顺行,轧机装配质量得到保障,员工劳动强度明显下降,大幅度提升了轧钢效益。

参考文献

【1】《轧钢》2012年02期 短应力轧机精度的改进措施 王锋 代宾 兰刚

【2】《柳钢科技》2008年04期 棒材短应力轧机轧辊轴向窜动的分析与处理 曾仙斌

【3】《轧钢》1995年05期 对短应力轧机轴向窜动的探讨 严风荣 任浩

【4】《山西机械》2003年1期 短应力线轧机的结构特点分析 高晋芳

(来源:陕钢集团龙钢公司)