双滑履水泥磨滑履瓦故障的解决

2023-05-23徐剑

(四川峨眉山佛光水泥有限公司)

我公司两台Φ4.2m×13m的双滑履水泥磨在2010年3月份投产以来,因滑履瓦温度高造成磨机跳停事故无数次,严重影响了生产。

1 运转情况

生产前期,滑履瓦温度跳停值设置为70℃,磨机运转不到8h就会跳停,后将跳停值改为75℃,但磨机仍会跳停。我们对跳停事故现象和原因进行分析:

1)经测量,此时入辊压机熟料温度为125℃左右,从辊压机到入磨时熟料温度降至110℃,经过磨机研磨后出磨水泥温度为120℃以上。

2)测此时磨机筒体(靠近滑履瓦大约3m)温度为60~80℃,越靠近滑履瓦温度越高。

3)磨机未采取磨内喷水和筒体淋水装置。

4)双滑履磨稀油站型号为:GXYZ-A2×2.5/80P,该油站配的冷却器为板式冷却器,型号为:BR0.1-15,冷却面积15m²,滑履稀油站出口油温42℃。

2 解决方案及效果

1)对熟料温度进行严格控制,首先力争在熟料出篦冷机后温度能达到120℃以下,然后经过熟料库的存放再输送到辊压机后温度降至105℃左右。在降温措施未完全有效实施情况下,我们对熟料在输送过程中进行了淋水降温处理,采用自动化温控淋水,降温效果比较好,的缺点就是对除尘器产生负面影响,即除尘袋糊袋问题。

2)根据监测的磨机筒体温度,估计二仓隔热层薄,隔热效果不好。查证资料,在磨机安装时,二仓衬板底部安装的石棉板和硅酸铝纤维隔热层有15cm厚,衬板安装螺栓紧固后整个垫层厚仅有4cm。根据此情况,我们将靠近滑履瓦的筒体大约3m位置的衬板全部增加石棉板与硅酸铝隔热层的厚度,将隔热厚度增加到15cm(螺栓紧固后)。

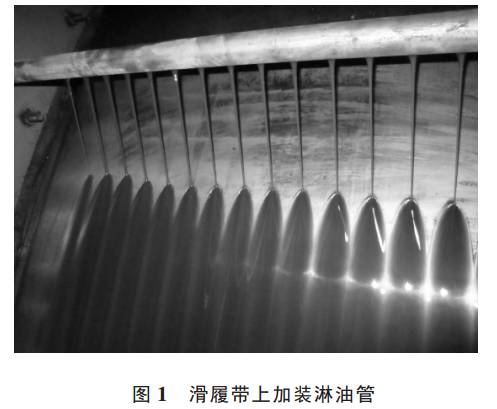

3)增设磨内喷水装置、磨外淋水设施和滑履淋油装置。在磨机滑履瓦出油端上部增加的淋油管见图1所示,其作用一是增加润滑,二是加强散热,以降低滑履的温度。

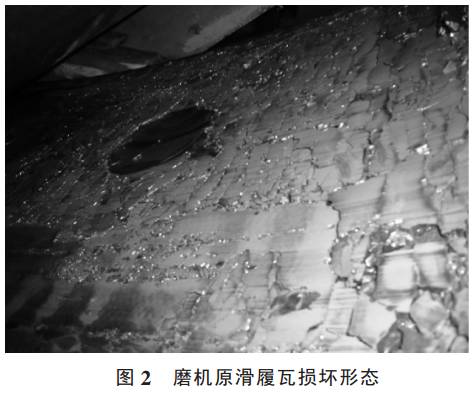

4)实施以上措施后,磨机运转效果较理想,入磨熟料温度能控制在95℃左右,滑履处筒体温度也降至50~60℃,加上磨内喷水和磨外淋水的效果,此时滑履瓦的温度基本能在70~75℃。滑履稀油站在水压0.3MPa情况下,进水温度为30℃,出水温度36℃,情况比较理想。但随着运转时间的增长和室外温度的增加,滑履瓦温又超出跳停值范围,又出现停磨降温现象。于是我们想到会不会是瓦本身也存在问题。经顶磨检查滑履瓦,发现滑履瓦整个高压孔周围的瓦面呈碎状,就象一幅拼图一样(见图2)。新购一幅锡基滑履瓦使用后,结果是滑履瓦温一直控制在65℃以下,效果非常理想。

经过对更换下来的瓦材质成分进行分析,发现损坏的瓦属铅基合金,而非锡基合金。铅基合金的强度和硬度比锡基合金低,耐蚀性也差,价格也比锡基合金低得多。由于铅基合金仅适用于中等负荷、轻负荷设备,不能适用于大型重型设备,所以总重量达近400t的磨机运转不久便相继出现滑履瓦开裂问题。经过对磨机所有滑履瓦更换为锡基合金瓦后,两磨机再也没有出现温度高而跳停的现象,有效地保证了设备的运转。

(来源:中国水泥备件网论坛)