表面淬火工艺对大型轴承套圈用42CrMo钢淬硬层的影响

2023-10-13魏世同 吴长江 郑雷刚 胡小强 陆善平

(1.中国科学院 金属研究所 沈阳材料科学国家研究中心,辽宁沈阳 110016:2.沈阳工业大学 材料科学与工程学院,辽宁沈阳 110870)

摘 要:对42CrMo中碳轴承钢进行不同温度中频感应加热及淬火介质的表面淬火外理,并使用洛氏硬度计、光学显微镜、扫描申镜及透射电镜对淬火试样不同区域组织及硬度进行测试分析。结果表明,经表面淬火外理后,按硬度由大到小试样可分为淬硬区、过渡区及基体3个区域,随着表面淬火加热温度的升高,表面淬硬层的深度增加,并目相对干水淬,油淬的淬硬层深度显著减少。组织分析表明,水淬淬硬区组织均为马氏体,而油淬工艺由干冷速较慢,淬硬层组织为马氏体+铁素体组织,不同表面淬火工艺条件下过渡区组织均为马氏体+回火索氏体,基体为原始调质态的回火索氏体。淬硬区、过渡区及基体的组织差异导致不同区域的硬度差异。实际应用中应根据所需淬硬层深度选择合适的水淬加热温度。

大型轴承被广泛应用在风电、船舶、航空航天等领域,尤其是连接动力系统的关键部件,使用过程中轴承需承受较大力和力矩,受载情况复杂。由干一些传动机构部件在既定使用环境中不容许失效,因此其轴承的寿命和可靠性直接影响整个传动机构的使用安全性,几乎等同于整个机构或部件的寿命。随着各领域大型传动机构使用量的增加,对于其中大型轴承的要求也越来越高。我国自有大型轴承的研制起步较晚,无论从结构设计还是制造工艺上都缺少系统研究,其寿命和可靠性与国外同类产品相比仍存在很大差距,导致国内大型轴承仍依赖进口【4】。但由于国外产品生产周期长且价格昂贵,极大地增加了我国大型传动机构及部件的制造成本,并严重制约了国内大型轴承技术的发展,成为制约我国大型传动机构和部件制造业发展的瓶颈,因此为满足我国大型工程项目的需求,应加快我国大型传动机构制造技术的研究进展,其中实现关键轴承的国产化,将成为促进或制约我国大型传动机构发展的关键因素【5、6、7】。

表面淬火是轴承制造过程中的主要工艺,其目的是获得高硬度的表面层和有利的内应力分布,以提高轴承的耐磨和抗疲劳性能,同时又保证整体具有良好的塑性和韧性。表面淬火工艺首先通过不同的热源对工件进行快速加热,当工件表层温度达到临界点以上(此时工件心部温度处于临界点以下)时迅速冷却,使工件表层得到淬硬组织而心部仍保持原始组织,为达到只加热工件表层的目的,要求所用热源具有较高的能量密度。根据加热方法不同,表面淬火可分为感应加热表面淬火、火焰加热表面淬火、电接触加热表面淬火、电解液加热表面淬火、激光加热表面淬火、电子束表面淬火等,每种加热方式都有各自的优缺点,也会得到不同的淬火质量,因此应根据实际情况合理选择加热方法,目前感应淬火是生产大型轴承套圈、实现套圈外强内韧而保证轴承寿命的主要热处理方式【8-10】。

42CrMo钢淬火回火处理后具有高的屈强比、较高的弹性极限和耐磨性能、良好的抗疲劳和抗多次冲击性能,且经表面淬火后表面硬度高,以及心部韧性好,可使大尺寸的轴承套圈具有良好的综合力学性能,近年来42CrMo钢在大型轴承套圈中得到广泛应用。一些学者对于中频感应表面淬火工艺对42CrMo钢淬硬层深度的影响进行了研究,但对于淬硬层组织和性能关系的研究还比较少【13-15】。

本文以大型轴承套圈用42CrMo钢为研究对象,系统分析不同表面感应淬火工艺参数对42CrMo轴承钢淬硬层组织及硬度分布的影响规律,以此确定合适的表面淬火温度及冷却介质,研究结果能为中碳轴李钢表面淬火工艺优化设计和淬硬层组织性能控制提供理论参考。

1 试验材料与方法

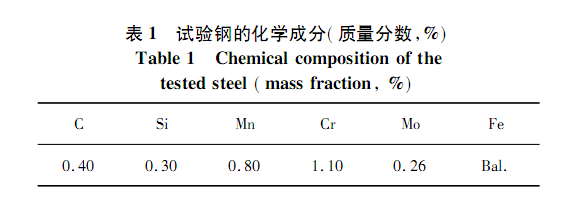

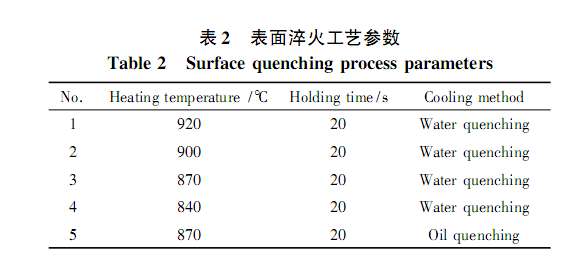

试验用42CrMo中碳轴承钢采用200 kg真空感应熔炼炉制备,化学成分如表1所示,之后将铸锭锻造为+180 mm的圆棒,然后经860℃油淬+670℃回火热处理后加工为表面感应淬火试样,试样为半径80 mm、厚度40mm、圆心角60°的扇形。使用中频感应加热设备将试样表面分别加热到840、870、900及920℃并保温 20 s后,分别进行水淬和油淬,试样加热过程如图1所示,具体表面淬火工艺参数如表2所示。

对不同表面淬火工艺所得试样进行组织及性能分析,首先使用线切割机切取金相试样,试样经研磨、抛光及用体积分数 4%硝酸酒精溶液腐蚀后,分别采用光学显微镜和扫描电镜进行微观组织观察,并使用透射电镜分析表面淬火试样不同区域组织结构及析出相情况,之后使用洛氏硬度计测试试样不同区域的硬度,由试样表面淬火面开始向内部方向进行连续硬度测试,间隔2mm。根据结果确定表面淬火工艺参数与组织和硬度的关系,为合理制定 42CrMo 中碳轴承钢表面淬火工艺提供理论参考和实?指导。

2 试验结果与分析

2.1 表面淬火工艺对洛氏硬度的影响

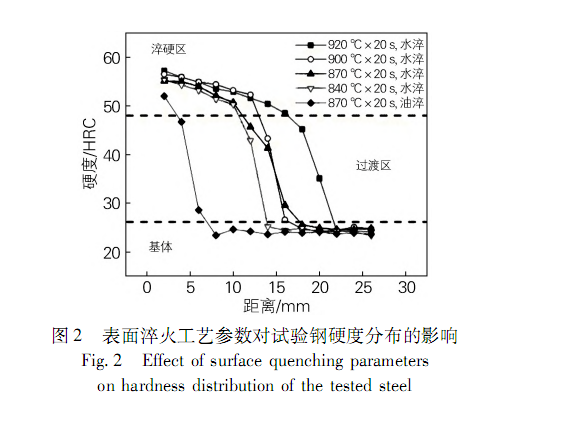

根据硬度值的差异,表面淬火试样可分为3个区域,按硬度中大到小依次为淬硬区、过渡区及基体,不同表面淬火工艺参数条件下42CrMo钢的硬度分布如图2 所示,结果表明,随着表面淬火加热温度的升高,表面淬硬层的深度增加,并且相对于水淬,油淬的淬硬层深度显著减小,因此实际应用中为保持一定量的淬硬层深度,应采用水淬方式。为分析不同表面淬火工艺对试样硬度分布的影响原因,需要对不同表面淬火工艺试样不同区域的组织进行系统分析。

2.2 表面淬火工艺对微观组织的影响

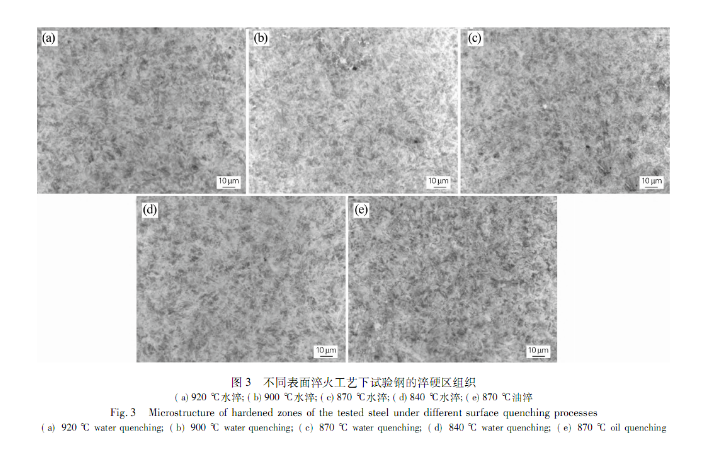

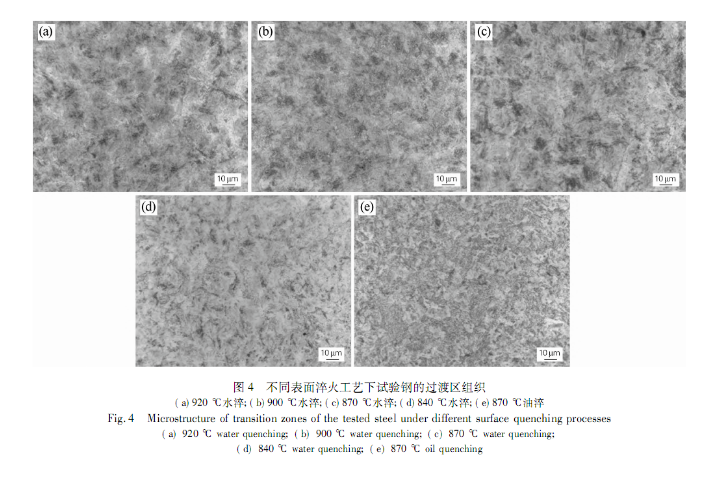

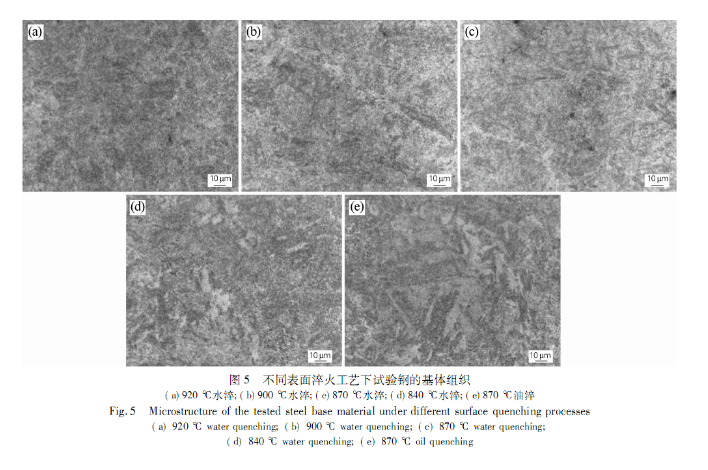

不同表面淬火工艺条件下42CrMo钢淬硬区、过渡区及基体显微组织如图3~图5所示。由图3(a~d)可知,在840~920℃水淬(1~4号)工艺条件下,淬硬区组织均为马氏体组织,而870℃油淬(5号)工艺对于水淬工艺,冷速较慢,部分奥氏体发生了铁素体转变,导致淬硬层组织为马氏体+铁素体组织(见图3(e))。不同表面淬火工艺条件下过渡区组织均为马氏体+回火索氏体组织,如图4所示,基体仍保持原始调质态的回火索氏体组织,如图5所示。淬硬区、过渡区及基体的组织差异也反应出硬度的差异,840~920℃水淬(1~4号)试样淬硬区为全马氏体组织,导致该区域硬度很高,而且随着淬火温度的升高,试样表面奥氏体化区域的深度增加,导致淬火后表面淬硬层的深度增加,对于870 ℃油淬(5号)试样,由于冷速较慢,淬硬区为马氏体+铁素体,导致该区域硬度相对于水淬试样有所降低。不同表面淬火工艺试样的过渡区加热温度均处于两相区(Ac~Ac;),保温过程中组织为奥氏体+原始的回火索氏体,在随后的淬火过程中,奥氏本转变为马氏体,形成马氏体+回火索氏体复相组织,因此其硬度相对于淬硬层有所降低,而且随着过渡区深度的增加,加热温度降低,奥氏体化程度降低,将导致组织中马氏体含量降低,因此硬度也逐渐降低,直至加热温度低于Ac,进入基体区,硬度降为,深度继续增加,组织和硬度均保持稳定。

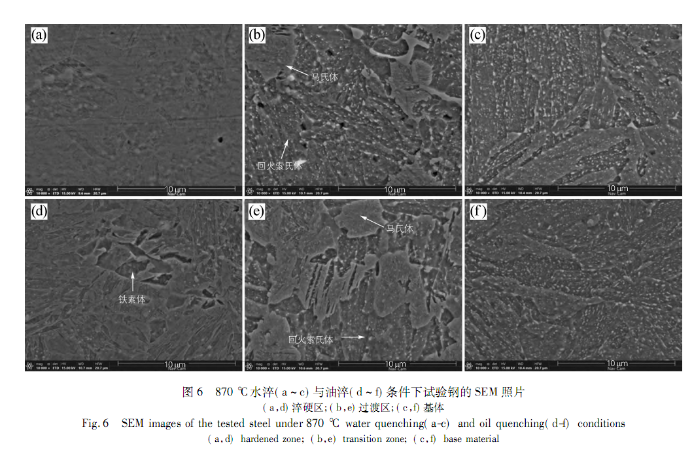

使用扫描电镜观察870℃水淬(3号)和油淬(5号)试样不同区域的显微组织,结果如图6所示,与光学显微镜观察结果一致,水淬试样淬硬区组织为马氏体如图6(a)所示,而油淬试样淬硬区组织为马氏体+铁素体,如图6(d)所示,水淬和油淬试样的过渡区均为马氏体+回火索氏体组织,如图6(b,e)所示基体均为原始的回火索氏体组织,如图6(c,f)所示。

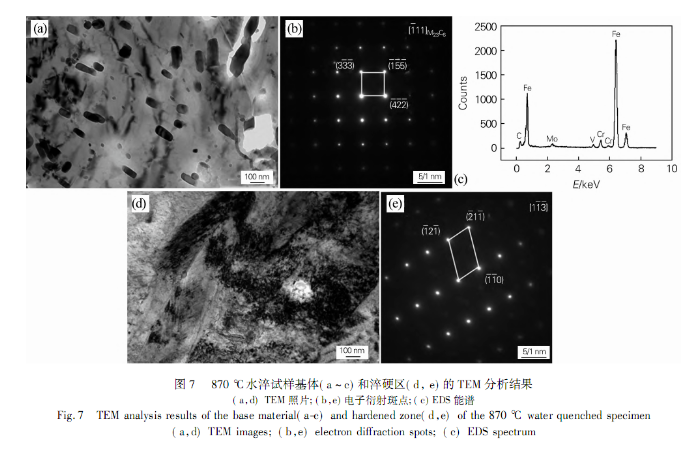

为了进一步分析表面淬火试样的微观机构特征,使用投射电镜对基体和淬硬层组织进行对比研究(见图7)结果表面,基体表面内部包含大量大尺寸的析出相,衍射分析表明析出相为M23C 6碳化物,EDS分析表明M23C 6主要含有Fe、Cr、Mo、C元素。利用TEM组织观察及衍射分析淬硬区,表明该区域为全马氏体组织。

3 结论

1)对42CrMo中碳轴承钢进行不同温度及淬火介质的表面淬火处理,根据硬度值的差异,表面淬火试样可分为3个区域,按硬度由大到小依次为淬硬区、过渡区及基体,随着表面淬火加热温度的升高,表面淬硬层的深度增加,并且相对于水淬,油淬的淬硬层深度显著减少。

2)水淬淬硬区组织均为马氏体组织,而油淬工艺由于冷速较慢,淬硬层组织为马氏体+铁素体组织,不同表面淬火工艺条件下过渡区组织均为马氏体+回火索氏体组织,基体为原始调质态的回火索氏体组织。淬硬区、过渡区及基体的组织差异导致硬度的差异。

3)实际用中据所需淬硬层深度选择合适的加热温度并水淬。

参考文献:

[1]公 平,陈雪骑,于庆杰,等.航空发动机中介轴承流场与润滑影响因素分析[]].轴承,2021(8):16-21.

[2]霍新新,范寿孝,王森,等,大型抽水蓄能机组推力轴承运行特点研究[J].黑龙江电力,2021-43(3):209-212,240.

[3]曾 志,马德生.大型风电机组变桨轴承套圈锻件性能研究[J]风能,2021(8): 64-70.

[4]黄旭就。关于国内盾构机开发的探讨[J]装备制造技术,2006(2): 3-7,11.

[5]陈佳璋.大直径(11.58m)盾构机刀盘驱动装置用回转支承国产化的探讨[J].传动技术,2010,24(3):25-28.

[6]尤绍军.我国轴承钢及热加工技术的现状和研究方向[J].金属热处理

[7]刘雅政,周乐育,张朝磊,等,重大装备用高品质轴承用钢的发展及其质量控制[]]. 钢铁,2013,48(8):1-8.

[8]李 欣,李晓峰.轴承零件表面淬火工艺探索[J].哈尔滨轴承,2015,36( 4): 20-21,28.

[9]王程,刘杰,顾彩香,等.两种表面淬火方法对结构钢热物性能的影响[]].金属热处理,2018,43(9):214-218

[10]贾士武,张爱茹.减少机床导轨表面淬火畸变的措施[1].金属热处理,2002,27(1):43-44.

[11]Huang W H,Zhong H G,Lei L P,et al.Microstructure and mechanical properties of multi-pass forged and annealed 42CrMo steel[J]. Materials Science and Engineering A2022831: 142191

[12]刘雅政,黄 斌,蒋 波,等.盾构机轴承用钢的开发与质量控制[J].钢铁,2004,49(5):1-6,12.

[13]霍晓磊,史亚妮,李崇崇,等。大尺寸三排圆柱滚子转盘轴承滚道分面感应淬火工艺[J].轴承,2019(2):23-26.

[14]霍晓磊,李崇崇,史亚妮,等。沟道位置不对称四点接触球轴承滚道表面淬火工艺研究[J].热处理技术与装备,2018,39(1):49-51.

[15]史亚妮,霍晓磊,朱战旗,等。推力球轴承沟道表面感应淬火工艺的改进[J].轴承,2018(6):24-25.

来源:金属热处理

(版权归原作者或机构所有)