滚动轴承滚道表面黑色点状缺陷特点及原因

2021-09-22(来源:微信号 DMD_bearing)

滚动轴承的使用非常的广泛,在我们对机械和零部件进行维护维修的过程中,我们常会发现机械轴承滚道表面黑色点状缺陷,这种轴承缺陷是如何发生的呢?根据了解,下面分享有关轴承滚道表面黑点缺陷例子以及相应原因。

1、滚动轴承滚道表面黑色点状缺陷形貌图

如图1所示,发现此轴承约30%的内圈滚道上分布着数量不等的黑色点状缺陷,从形貌上看,类似于轴承内圈材料中存在大颗粒的非金属夹杂物所引起的缺陷。

图1 内圈滚道面上的黑色点状缺陷

2、试验分析

2.1非金属夹杂物检验

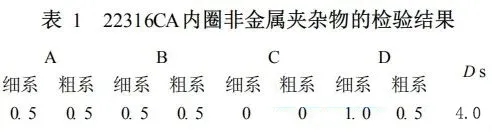

对非金属夹杂物进行检验,结果如表1所示,均符合GB/T18254-2002标准的要求。

2.2扫描电子显微镜观察和能谱分析

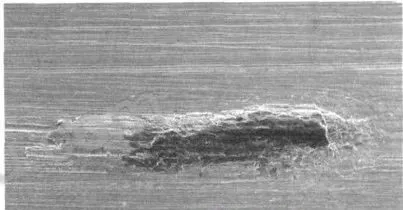

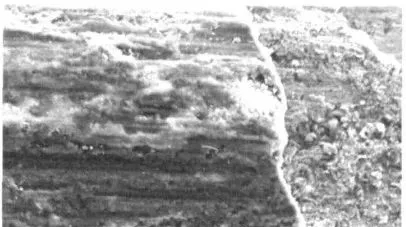

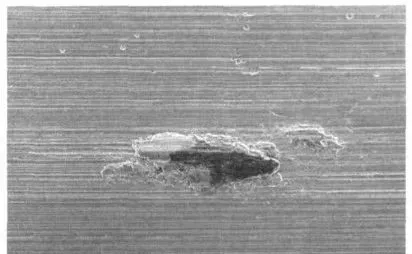

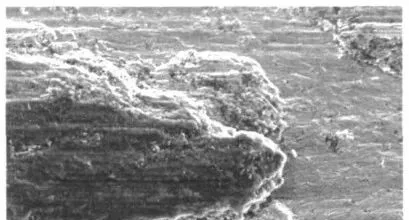

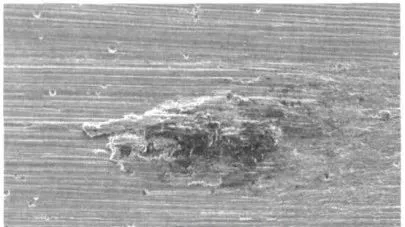

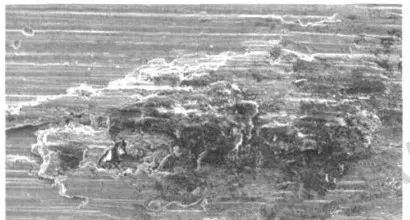

采用线切割机在内圈上存在有黑点缺陷的部位切取试样,将其放置在超声波清洗机中用丙酮、酒精进行两次清洗,取出烘干后放置到JSE-6380型扫描电子显微镜中对缺陷区域进行观察(缺陷编号依次为1#,2#和3#),缺陷的形貌特征见图2~图7。

图2 滚道面上1#缺陷形貌

图3 1#缺陷的局部放大形貌

图4 滚道面上2#缺陷形貌

图5 2#缺陷的局部放大形貌

图6 滚道面上3#缺陷形貌

图7 3#缺陷的局部放大形貌

采用EDS7582型能谱仪对黑点缺陷微区的化学成分进行检测,检测结果见表2。

从能谱检测的结果可以确定,黑色点状缺陷部位的主要化学成分为O、Al、Si等,接近于材料中的氧化物夹杂的成分,也接近磨加工时使用的砂轮磨粒的化学成分。但是,由扫描电子显微镜观察的结果可以看出,滚道面上的黑色点状缺陷部位的物质分布与磨削加工方向一致,并均高于周围的加工面;而材料中的非金属夹杂物一般是沿着轧制方向分布,并且在磨削力的作用下将发生剥落,即使残留在零件上也不会出现高于周围加工面的现象。所以,排除了黑点缺陷是由于大颗粒非金属夹杂物导致的可能性。

3、滚动轴承滚道表面黑点的原因及改造

经过现场观察和研究分析后认为,滚道黑点缺陷是在超精加工中由于砂轮的磨粒压入滚道表面所致。超精加工中,油石内混入了粗颗粒的沙粒,油石硬度不均匀,油石压力调整不合理,超精工艺参数选择不当等都会造成缺陷。其中油石质量的稳定可靠性是保证超精工序不产生黑点状缺陷的关键。

为了预防、杜绝此类缺陷的再次发生,对油石和超精工艺参数进行了改进。

3.1选择合适的油石

正确选用油石是超精加工的关键,油石选用的正确与否,对加工质量、生产效率和成本都有很大影响。油石既要具有一定的切削性能,又要具有良好的光整抛光性能,才能保证加工质量和效率。在这里选用绿色氯化硅(GC)油石,微粉号为W10~W20,组织号为10~12级,硬度等级号为K~P。保证油石质量,防止油石中混入粗粒度的沙粒而划伤零件表面。

3.2选?合理的超精工艺参数

(1)选择切削角为10°~20°,既能保证表面质量,又能保证生产效率。

(2)将油石振动频率由原来的粗超540次/min降低为400次/min左右,精超350次/min降低为200次/min左右。

(3)油石的振幅仍为2~4mm,零件的转速仍为粗超700r/min左右,精超760r/min左右。

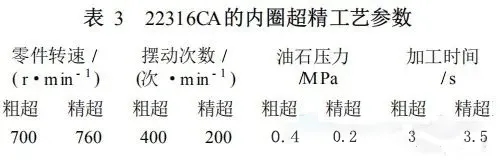

(4)将油石压力由原来粗超的1MPa降为0.4MPa,精超由原来的0.6MPa降为0.2MPa。22316CA的内圈超精工艺参数见表3。

滚动轴承滚道表面的黑色点状缺陷是砂轮的磨粒在磨削过程中压入滚道表面所致,是在超精工序中产生的。通过选择合适的油石、修正超精工艺参数,对超精加工进行改进后,可完全避免此类缺陷的产生。经过两个多月的运行,没有再发现黑色点状缺陷。