数控机床机械手换刀装置故障与维修

2021-09-17在数控机床的维修中,与换刀相关的故障极为多见。本文基于机械手换刀装置的结构与动作控制,结合维修实例,归纳常见故障现象、原因及处理措施,在数控机床的维修与改造中具有较大的现实意义,值得认真探索、交流与推广。

数控机床特别是数控加工中心高精度、高效率的重要原因之一在于其一次装夹、多工序自动加工,而实现这一功能的关键在于自动换刀装置。由于自动换刀装置工作频度高、控制机构复杂,包括刀库、刀具交换以及驱动等部分,因此出现故障的几率也大,在数控机床的维修中占有相当大的比例。了解其结构特点与控制机理,熟悉换刀的动作流程,总结归纳常见故障现象、原因及解决措施,借鉴相关维修实例,有助于快速、准确地诊断并排除故障,提高维修工作的质量与效率。

1.机械手换刀装置的结构

图1 多主轴换刀

图2 双主轴换刀

图3 转塔头式换刀

图4 斗笠式换刀

图5 机械手换刀

数控机床自动换刀功能的实现有多种方式,如多主轴换刀(见图1)、双主轴换刀(见图2)、转塔头式换刀(见图3)、斗笠式换刀(见图4)及机械手换刀(见图5)等。按是否由机械手换刀可将其分为两类:无机械手换刀(如斗笠式)大多依靠主轴与刀库间的轴向相对运动实现拔刀与插刀,换刀时刀库移至换刀位置,主轴先将刀具还回刀库换刀位的空刀座上,然后刀库旋转使下一工序所需刀具进入换刀位置,主轴再从刀库取走新的刀具,还刀和取刀两个动作只能分步进行,加之主轴的轴向运动以及刀库的移动和转动,因此换刀时间长,加工效率低,刀库的容量也较小;目前数控机床更多采用的是机械手换刀,利用机械手快速、准确地对调刀库中换刀位与主轴上的刀具,还刀、取刀同时进行,换刀时间大大缩短,而且刀库容量不受换刀机构限制。

图6 盘式刀库

图7 链式刀库

图8 格子式刀库

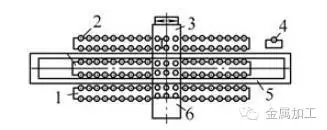

1.刀具固定板架;2.刀座;3.换刀机械手;4.换刀位置刀座;5.取刀机械手纵向导轨;6.取刀机械手横向导轨

刀库按刀具的布局可分为盘式、链式和格子式三种。盘式刀库刀具呈圆周状分布(见图6),链式刀库刀具布置在链条的各个环节上(见图7),格子式刀库刀具纵横排列(见图8)。盘式刀库空间利用率低、容量小,一般用于小型加工中心。链式与格子式刀库空间利用率高、容量大,用于中型与大型数控加工中心。刀库的作用不仅是存放加工过程中所需要的刀具,还负责把下一工序所要使用的刀具准确地送到换刀位置。

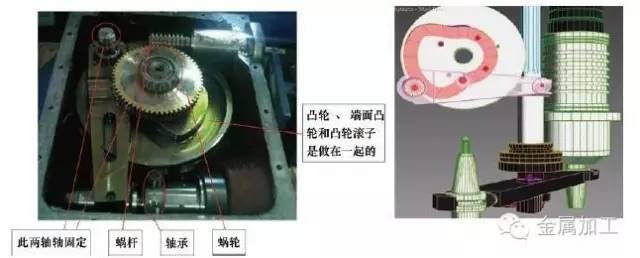

图9 凸轮式换刀机械手结构简图

刀具交换装置的驱动方式有液压、伺服和交流异步电动机驱动三种。液压驱动需要足够的液压动力,且运动的速度和准确性受油质、油压、油温及环境等因素影响,一般用于不需要频繁换刀的大中型机床。伺服电动机驱动的换刀装置换?速度快、精度高、稳?性强,但成本较高。交流异步电动机驱动的换刀装置,借助凸轮机构(见图9),换刀速度快、定位准、稳定性高、连贯性好且成本低,广泛用于频繁换刀的中小型加工中心。

2.机械手换刀动作流程与选刀方式

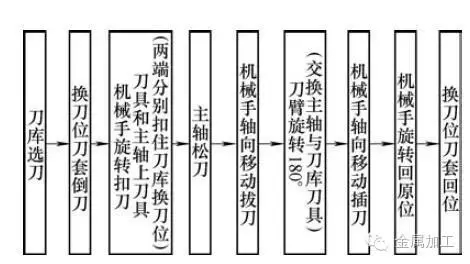

图10 换刀动作流程图

圆盘式刀库与凸轮式换刀机械手的换刀动作流程如图10所示。

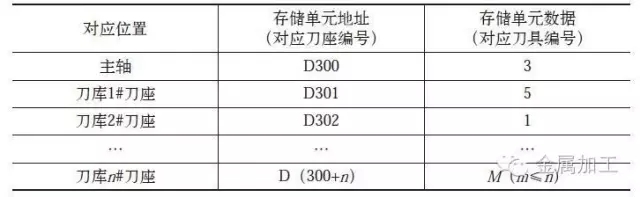

换刀数据表

刀库的选刀有顺序选刀、刀具编码选刀、刀座编码选刀和随机选刀四种方式。机械手换刀大多采用随机换刀方式,从主轴取下的刀具就近放入刀库中刚取走刀具的换刀位刀座内,取刀与还刀同步完成。其原理是在存储器中建立换刀数据表,表中存储单元的地址与刀座编号及主轴相对应,因此数据表的容量为刀库中刀座数加1,存储单元中的数据与刀具编号一一对应,如附表所示。换刀时数据更新是先将主轴所对应的存储单元中的数据(换刀前刀具的编号)写入刀库换刀位刀座所对应的存储单元中,再将换刀指令中的刀具编号写入主轴所对应的存储单元,完成主轴与换刀位刀具编号的对换。假设数据表存储单元首地址为D300,该地址所对应存储单元中存放的数据即为主轴上刀具的编号,地址为D301~D(300+n)的存储单元中的数据,即刀库中从1#~n#刀座上刀具的编号。

3.机械手换刀装置的常见故障与排除方法

在数控机床维修的过程中,经常出现与换刀相关的故障,根据其结构特点及换刀动作过程,归纳刀库及机械手两大方面常见故障现象、产生原因与采取措施如下。

(1)刀库故障。

①常见故障1:刀库不能转动。可能原因:电动机轴与蜗杆轴的联轴器松动;变频器故障,电动机不得电;接近开关或磁簧开关故障;PLC无输出控制,或PLC有输出但接口板中的继电器失效;气压低。常用措施:检查调整联轴器;检查变频器的输入、输出电压是否正常;通过PLC的IO监控画面检查IO状态,调整或更换接近开关或磁簧开关,检查或更换继电器;调整气压达到规定值。

② 常见故障2:刀盘定位不准。可能原因:电动机