某风电机组变桨轴承与轮毅连接螺栓断裂原因分析探讨

2021-09-15武飞 常宝军 顾富斌 彭冲

摘 要:本文采用压力传感器、NI采集模块组成的载荷测试系统对螺栓所受到的载荷进行分析,结合螺栓连接的预紧力、应力幅等因素对螺栓连接中螺栓的断裂原因进行了初步探讨,初步判断出螺栓断裂原因,并给出改进意见。

关键词:风力发电机组;变桨轴承;轮毂;螺栓;断裂

1 背景

某项目现场的7#, 31#, 27#机组变桨轴承与轮毅联接双头螺栓出现断裂情况,其中2013年6月13日发现7#机组螺栓断裂2颗,2013年8月16日发现31#机组螺栓断裂1颗,2013年9月22日、10月及2014年1月14日发现27#机组螺栓断裂各1颗。

变桨轴承与轮毅联接处厚度均为169mm,双头螺柱露出变桨轴承长度为70±1m,轮毅内M30螺纹。孔光孔深度为12m。即双头螺柱与轮毅旋合扣的距离L=169+70+12+3.5(一个螺距)=254.5mm.现场检查该机组的相邻螺栓及另外两支叶片上的联接螺栓,未发现螺栓松动,机组未见其他异常。该批断裂螺栓强度等级为10.9级,由图1可以看出,两颗螺栓断裂位置均为螺栓与螺纹孔旋合Z后一扣位置。

图1:变桨轴承连接轮毅螺栓断裂位置

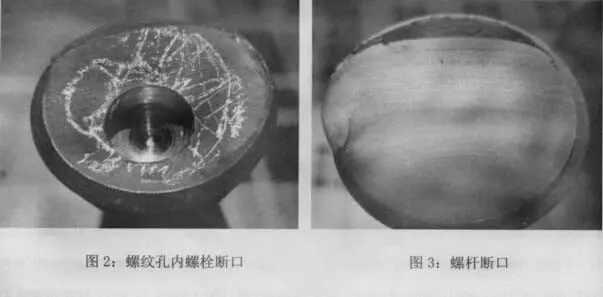

现场找到一颗完整断裂螺栓,断面清晰,见图2、图3。由图中可以看出,该螺栓断口为典型的疲劳断口,有明显的贝纹状疲劳线。由线条很细腻可以看出,造成螺栓疲劳撕裂的应力幅值较小,Z后断裂位置区域很小,也能说明这一点(该颗螺栓是在更换过程中,拆卸时拧断)。

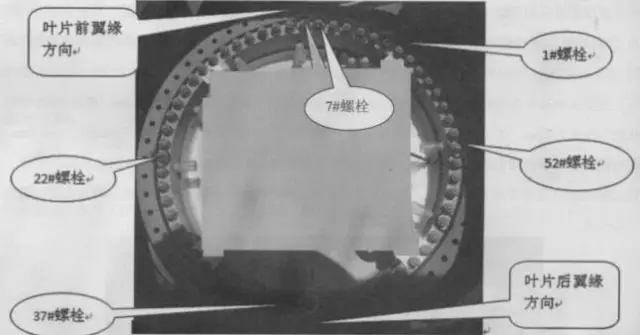

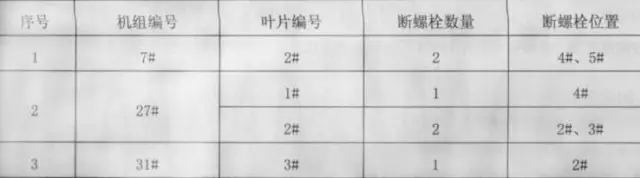

为方便描述断裂螺栓所在位置,特按以下规则对螺栓位置进行编号:叶片顺桨,断螺栓的轴承对应的叶片锁定在左侧斜向上方向,站在叶根,面向变桨轴承,以右手边固定变桨柜支架螺栓左侧颗螺栓编号为1#,逆时针方向依次为2#、3#--59#、60#,如图1所示。以上机组螺栓断裂位置见表1。

图4:螺栓位置编号

表1:螺栓断裂位置统计

2 测试方案

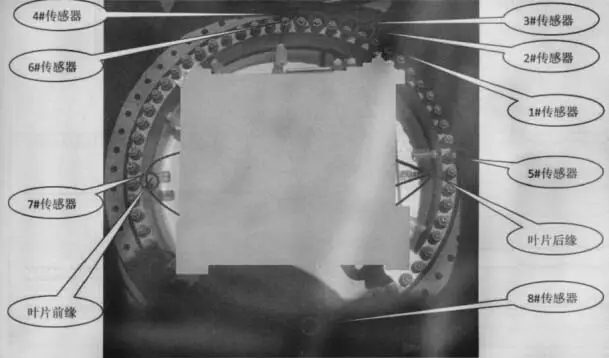

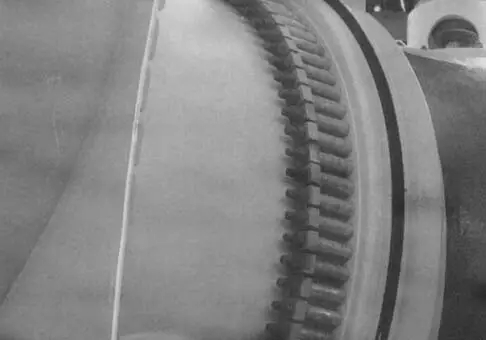

由于设备局限,本次共使用8个压力传感器,因此传感器布置位置有限。由表1可知,螺栓断裂主要集中在1#到7#螺栓位,故此处作为布放传感器的重点位置,为与该部位做对比,重点部位对称方向及垂直方向各布置1颗传感器,各螺栓位置与传感器对应的编号为:1#螺栓一1#传感器、3#螺栓一2#传感器、4#螺栓一3#传感器、6#螺栓一4#传感器、52#螺栓一5#传感器、7#螺栓一6#传感器、22#螺栓一7#传感器、37#螺栓一8#传感器,机组在正常工作时(叶片在0度位置),叶片翼缘与传感器布置位置见图5。

由于需要测得机组满发功率以上大风数据,因此本采集系统通过无线网络,实现了远程控制,能够在远程实现对不同风速和转速的数据采集。

图5:机组上实际安装传感器情况

测试系统由NI的Compact RIO模块组成,能够实时采集并存储载荷数据。采样率设定在lOHz(Z高可设定在lOkHz)。压力传感器在使用前先进行标定,以确保数据的准确性。同时,测试系统通过无线网络连接,能够实现远程的操作,方便在选定风速段下进行数据采集并存储。

3 测试数据

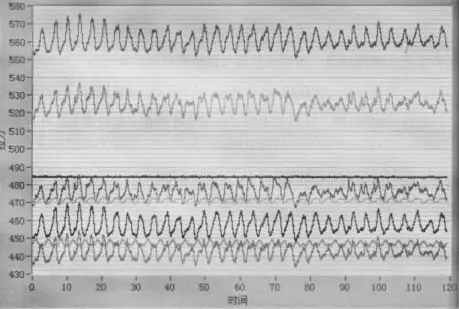

本次测试一共对3台机组五只叶片的不同风速风况进行了测试,得到了5只叶片在小风以及满发条件下的螺栓受力数据。由于测试周期有限,没有得到风速大于14米/秒以上的数据。本次现场测试时,所使用的扭矩倍增器和力矩扳手均校验过,并且每次都用的新螺栓。图6为3#叶片机组在满发情况下,各个传感器螺栓受力情况。

图6:31#机组3#叶片实际受力图

图7:空转到静止状态图

图8:静止到运行并网

图9:信号比对

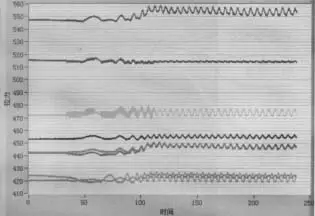

图7和图8是叶轮空转到静止以及静止到运行并网的螺栓受力图。将4#, 7#, 8#和5#传感器的想栓载荷(预紧力)时域图以同样的直流信号进行对比(如图9),可以看出螺栓受力规律,且载翁周期同叶轮转频一致,不存在跳变。

图10:变桨螺栓360度应力幅值变化趋势

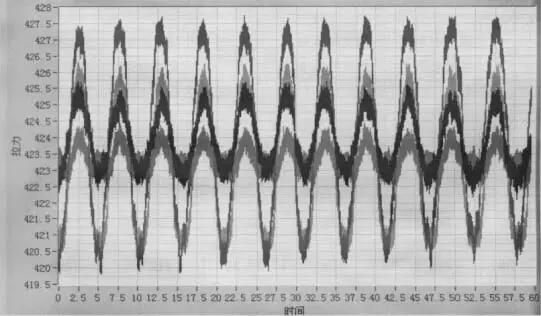

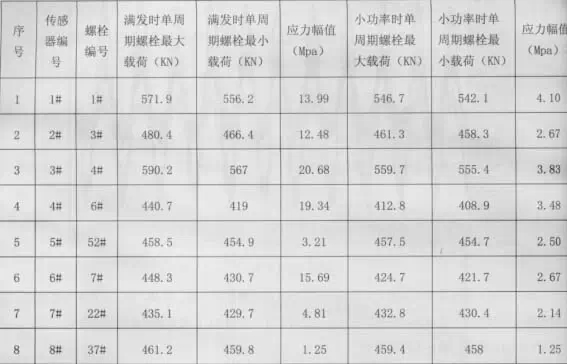

表2:3#叶片在不同工况下螺栓受力及应力幅值

由表2可以看出,在1#-10#螺栓所处位置受到的工作载荷引起的应力幅值较大。其中,4#和6#螺栓的应力幅值达到了20Mpa左右,是引起疲劳断裂的主要原因。

表3:螺栓预紧力统计

表3为在现场用扭矩倍增器紧固螺栓后的预紧力统计。

4 测试结论及建议

4.1结论

通过上述测试和数据分析可以得出以下结论:

1)变桨轴承与轮毅连接螺栓的受力主要受到叶片自重和风载荷的影响,当站在上风向面向风机,叶片处于三点钟位置时,叶根处受力Z大。对于螺栓所受工作载荷来说,应力幅值Z大区域位于1#-10#螺栓位置,且应力幅值超过20Mpa。

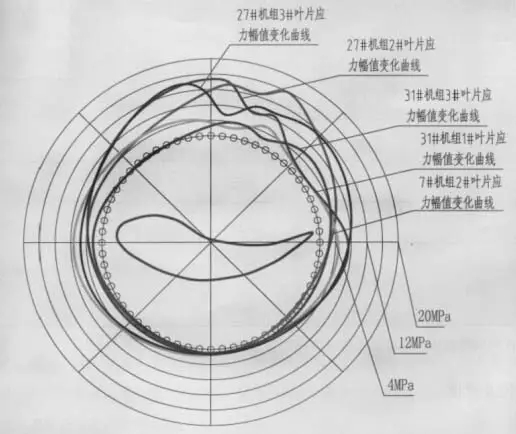

2)通过对5只叶片批次测量到的安装预紧力Z终值,说明扭矩倍增器离散性很大,标准偏差和平均值的比值在8%-12%。在按照标准力矩值施工时,Z大预紧力甚至达到了570KN,Z小力矩值只有360KN。

造成现场使用扭矩倍增器紧固螺栓造成结果离散性很大的一个原因是操作原因。由于叶根部位空间狭窄,且叶轮锁定角度一般为Y字型,扭矩倍增器安放时始终处于倾斜状态,现场更换螺栓的工程师操作的动作的差别,都会导致结果的不一致。这一点,在现场测试时也得到验证。

图 11

4.2建议

根据以上数据和结论,给出以下建议:

1)现场更换螺栓时,严格按照螺栓更换工艺,尽量使用精度高的力矩工具,并且将叶轮锁定在倒Y字型,需要更换螺栓的叶片处于垂直向上位置;

2)针对运行数据中应力幅较高的区域,建议增加螺栓垫片厚度,如图11所示。使用增长的螺栓和加厚的垫片,可以有效的降低其疲劳载荷。

(来源:全国风电后市场专题研讨会)