滑履磨机试运转所遇问题及解决措施

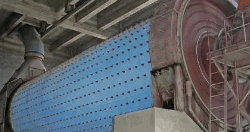

2021-10-26陕西尧柏特种水泥厂2 000 t/d新型干法水泥生产线,其磨机选用由中信重型机械公司生产的2台Φ4×13 m双滑履磨,设计产量75 t/h,研磨体Z大装载量为180 t,中心传动,主电机功率为2 500 kW,该双滑履磨技术较成熟,现为许多厂家所选用。滑履磨相对于中空轴磨,具有重量轻、加工工艺简单、加工时间短、价格便宜等优点。但在磨机试运转过程中出现一些问题,本文就其原因及处理方法作一介绍。

1、漏球

运转时研磨体Φ17小球有部分从出料装置漏出。漏球的原因是出料篦板的两块中心筛板在安装时不平整,有错位;二是出料篦板中的外篦板与二仓的非标环沟衬板之间没有填充钢板,造成间隙过大。这时应停磨检查,填充钢板把缝隙焊死。

2、漏料

成品料从出料装置的排渣口排出,造成漏料。原因是原设计的出料罩筛筒排料面积过小,造成料品堆积,从排渣口大量漏出。

解决方案:

(1)做一导料槽,从排渣口联接到出料罩下端的输送螺旋装置内,使漏料与从出料口排出的成品料一起进入选粉机;

(2)改进出料筛筒的设计,使其满足满负荷量筛分要求;

(3)打开排渣口的挡盖阀板,使其倾斜一定角度,这样漏料就被出料上端抽风抽出。

3、主电机电流波动

50%负载运转时,进料量为45 t,增加喂料量到49 t时,主电动机电流突然波动加大,波动幅度15A(正常情况下电流波动约4A左右),情况异常。

电流波动的原因:研磨体一定时,增加喂料量,使球料比降低,对钢球产生缓冲作用,其冲击力减小,降低了研磨体的粉磨效率,使滑履温度升高(测量升高0.5℃),主电动机电流不稳(电流图形由基本直线形变为正弦曲线形),波动幅度加大(由4A变为15A)。

解决方案:应及时减少喂料量,效果明显,主电动机电流波动正常。

4、饱磨

80%负载运转时,发现有料往回返现象,且磨音较为发闷,产生饱磨。其特征是磨机的进出料失去平衡,磨内存料过多,磨机电流负荷下降,磨头负压下降,磨尾负压上升,磨尾下料少,出现返料。

产生饱磨的原因:1)料过多或入磨物料粒度过大,易磨性差而未能及时调整喂料量;(2)入磨物料水份过大,通风不良,造成隔仓板堵塞,使磨内存料过多,对钢球产生缓冲作用,降低研磨体的粉磨效率。当磨机出现饱磨时,应及时查明原因,分别解决。一般是先减少喂料量,如果效果不明显,则需停止喂料或加入干矿渣、煤等助磨物料,待磨音正常后,再逐渐加料至正常操作。

5、出料端滑履轴承温度偏高

当负载由50%增加到80%时,出料端滑履轴承温度上升很快,运转3 h左右后,滑环温度就从30℃上升到70℃,同时出料端稀油站的高、低压油泵压力下降很快,低压油泵压力低于0.12 MPa后,其供油的高位淋油困难,且出料端滑履轴承温度还有加速上升趋势。当泵出口压力过低时导致磨机跳停。

原因分析:该磨机在设计中,滑履瓦体没有设测温点,而是通过测量滑环的温度来反映。当磨机在运转过程中,其研磨物料所消耗的能量只占总能耗的一小部分,而大部分能量都转变为声能和热能。大量的热量通过衬板传递给筒体和滑环,再通过滑环传递给轴瓦。该磨机采用焊接滑环结构的设计,即滑履与筒体是直接焊在一体的,中间又无隔热层,筒体内的物料和研磨体温度一般可达到120℃以上,容易导致这部分热量直接传递到滑环和轴瓦上,使轴瓦和滑环的温度升高。为此要降低滑环温度可改进其设计结构,先在筒体内部靠近滑环附近1m处和滑环腹板上增涂隔热漆(GB2705-81,保温隔热油漆),厚度1~2 mm。再在筒体和衬板之间增加隔热层,加装5~10 mm厚隔热石棉板。加装隔热石棉板后,筒体温度同比下降6~8℃,滑环温升变缓、变低。

(文章来源:中国水泥备件网)