柴油发动机主轴承座孔坏了,该如何修复?

2021-10-20康明斯 (Cummins)N H220CI发动机为直列六缸四冲程水冷直喷式柴油机,是小松D80A一12斜角铲式推土机的动力源,因使用不当,造成严重烧瓦事故。经拆检,一、二、四道主轴颈、主轴承座孔拉伤、变形,一、三缸连杆瓦烧瓦,其他部位(配气结构、活塞等)均未受损,其中主轴承座孔又以下瓦盖(主轴承盖)变形较为严重,上瓦盖(机体侧主轴承座)也有变形,但相对较小。

1 事故原因分析

取机油样检查发现,油样中金属磨损颗粒、切屑状颗粒、铜合金及粘附一擦伤颗粒数量大大超出正常范围,且有明显的高温氧化特征,并伴有明显腐蚀现象,同时,理化性能检测表明,油品已严重氧化,清净分散性已基本丧失,污染度等级严重超标,胶质、微细积炭颗粒浓度较大,对油样进一步化验,碱值大大降低,几乎为零,粘度较大。事故分析表明,滤芯损坏导致润滑油严重污染是事故的主要原因。

烧瓦时由于主轴瓦较少粘连在曲轴上,没有抱死,发动机继续工作,曲轴与轴瓦润滑失效,则产生大量热。由于上下瓦盖(座)结构的差异。各部冷却不等速,热应力分布不均匀,造成各瓦盖及瓦座变形不一。

2 修复方案确定

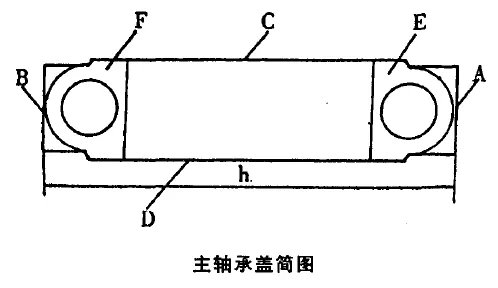

根据我们现有的设备和条件,经过分析论证,制定如下维修方案(见图):

(1) 主轴承盖的B,F 面变形后不共面,则以C或D面为基准面。用万能工具磨削B,F 面,使之共面。

(2) 为了保证主轴承盖A,B两侧面与汽缸体间的过盈量,同时又不产生较大的变形和内应力,则对主轴承盖的A,B两侧面,用半自动Cq气体保护焊进行小规模堆焊,然后以C,D,B,F面为基准面,在万能工具磨床上磨削至所要求的配合尺寸。

(3) 将已修复的主轴承盖及未磨损的主轴承盖按要求装到机体上,对一、二、四道主轴承座孔撞削(大于原孔径),再用线材电弧热喷涂修复,Z后进行撞削至基准尺寸。

3 修复工艺流程及规范

(1) 因为主轴承盖变形差异较大,A,B两侧面与机体接触面的间隙不同,为保证主轴承盖螺孔与机体侧螺孔的中心线一致,应按实测的A,B面与机体的间隙,分别堆焊、磨削两侧面。

具体流程及规范如下:

①堆焊前测量。测A,B面的实际距离h,并记下所测的位置,此位置为基准测量点。

②工件预热至200℃。

③施焊。用01.2毫米粗的08Mn2Si焊丝,电压21伏,电流100安,送丝速度2.0米/分堆焊A面。

④随炉冷却。

⑤磨削。以C,D,B,F为基准面找正,板正三面互相垂直,磨削至h+8+0.015毫米(a为A面为机体的间隙)。

⑥修边整形。再以上述过程修复B面。

(2) 主轴承座孔的修复工艺及规范如下:

①按要求装配好主轴承盖。

②锉削。以未磨损主轴承座孔为基准,用幢瓦机幢削一、二、四道主轴承座孔至必121.5毫米。

③拆下主轴承盖进行喷砂处理,气压0.65兆帕(6.5kg/cm2),砂粒为石英砂。

④喷涂。镍包铝打底,然后用必1.6粗的铝青铜焊丝喷涂,其主要规范:电压35一40伏,电流100一130安,气压0.55一6兆帕(5.5一6kg/cm2)喷涂距离100-150毫米,送丝速度1.3一1.6米/分,涂层厚度为1.0--1.5毫米。

⑤清理后装配主轴承盖。

⑥撞削。粗幢至120.3毫米,精镬至基准尺。

⑦用微型手砂轮修整瓦片定位槽。

经上述工 艺修复的机体装车试用,工况正常。现已工作两个大修期,每次拆后检查,都完好如初。

(来源:网络,版权归原作者)