冷轧机轧辊轴承的失效分析和改进措施

2021-10-20苏凌西

摘 要:从装配和使用两个方面分析了冷轧机轧辊轴承的失效原因,提出了相应的改进措施。实践表明,采取措施保证轴承的润滑和配合,Z为重要也Z为有效。

1 前言

轧辊轴承如同轧辊是冷轧机的重要部件,由于工作负荷大、工况条件差、易进水、难拆装等原因,导致轴承寿命短、易损坏,影响冷轧产品的产量、质量,也增加了轧制成本。因此,分析轧辊轴承的失效原因,探索操作改进措施十分必要。

2 故障现象

(1)轴承拆装过程中。常见的缺陷是轴承拆卸清洗干净后,发现内圈、外圈滚道部位表面疲劳损伤(麻面),比较少见的缺陷是内圈外圈发烧变色,硬度下降,产生裂纹,滚动体破损,保持架断裂等故障。

(2)轧制使用过程中。常见的故障现象是轧辊轴承发热升温,有时伴有异常响声;偶尔可见冒烟卡死等严重事故。

3 原因分析

3.1 轴承内圈外圈滚道表面疲劳损伤(麻面)

除了使用已久正常磨损之外,主要是因轴承润滑不良,致使轴承滚动体和内外圈的摩擦磨损加剧,表面产生疲劳损伤,微小材料不断从金属表面剥落,积累在滚动体和滚道之间滚轧,造成表面应力集中,产生疲劳裂纹,裂纹扩展致使部分材料表面剥落,形成麻面,如此反复,恶性循环。

润滑不良的常见原因是挡水圈和轴承座构成的迷宫密封磨损,间隙过大;或者唇形密封橡胶老化、弹簧松弛等问题。造成密封不严或者失效,轧制乳化液泄漏进入轴承座内,致使润滑油脂稀释变质、润滑不良,这种现象以及出现的问题在下辊轴承尤为突出。

挡水圈和轴承座构成的迷宫密封之所以磨损,一种原因是轴承装配存在问题,轴承座定位有误,接触摩擦到了挡水圈迷宫密封部位;第二种原因是轧制过程中轴承严重损坏,导致挡水圈和轴承座的相对位置发生了变化,迷宫密封部位相互接触摩擦磨损;第三种原因是轴承内圈轴向松动,致使挡水圈轴向失去紧固定位。

3.2 内圈外圈发烧变色、硬度下降

这是比较严重的轴承故障,通常是因轴承严重发热升温,造成内圈和辊轴(颈)的过盈配合变成间隙配合,相对旋转滑动(跑内圈);外圈和轴承座发生相对旋转滑动(跑外圈)。跑内圈和跑外圈又进一步加重轴承发热升温,如此反复,恶性循环,内圈、外圈发烧变色,硬度下降;还有一种跑内圈是其轴向固定发生松动所引起,例如用于固定轴承内圈的辊(轴)端螺栓没有紧固,或者轧制中松动,或者轧辊轴向力太大,造成螺栓断裂。

3.3 Z严重的轴承故障

内圈、外圈破裂,滚动体破损,保持架断开,甚至轴承冒烟卡死,这是Z为严重的轴承故障。主要原因是内圈、外圈属于薄壁件,并且质硬而脆,抗压抗磨能力强,抗弯抗剪能力弱,必须紧密依靠刚性良好的辊轴(颈)和轴承座,才能承受滚动体的集中压力。换言之,内圈、外圈所受滚动体的集中压力,必须直接传到刚性良好的辊轴(颈)和轴承座上而不能独担。如果内圈和辊轴(颈)配合不好、外圈和轴承座配合不好,便有可能发生内圈、外圈独担破裂等问题。因此辊轴(颈)和轴承座的尺寸、形状和表面等都必须符合技术要求。一般合格的新的轧辊和轴承座不会出现问题,旧辊和旧座则有可能存在问题。

冷轧带钢速度较快,跑偏断带超压过载的意外事故很难避免。在过载保护措施不完善的情况下,这种冲击力有可能破坏轴承,发生跑内圈、跑外圈甚至破裂卡死等严重故障,继而损伤辊轴(颈)和轴承座等部件,使其尺寸、形状、表面等严重磨损产生沟槽或者变形。

如果装配轴承时没有仔细检查测量、发现问题,或者发现问题没有修复处理就安装使用,那么,在轧制冲击载荷作用下,轴承内圈 、外圈更加容易破裂,继而破坏滚动体和保持架等部件。例如,某厂冷轧机曾经有个轴承座,装入的轴承外圈比较易裂。经过仔细检查测量,发现轴承座内孔受力部位磨损刮伤比较严重,形成椭圆和沟槽,超差 0.3mm以上。加工修整之后再用,故障消失情况正常。

上述轴承损伤和润滑不良等问题,都会造成轴承发热升温异常。通过触摸检测轴承座温度,便可作出有效判断,简单易行,实用可靠。

4 解决办法

4.1 润滑不良和内外圈滚道表面疲劳损伤(麻面)

(1)装配轴承时,要清洗干净,仔细检查迷宫、唇形等密封,严格按照要求进行装配和加注润滑油脂。

(2)采用油气润滑改造取代传统的油脂润滑,是较好的选择。油气润滑技术先进,工作可靠,经济效益十分显著。油气润滑较其它润滑方式具有如下优点:

(1)油的利用率Z高,耗油量仅为油脂润滑等其它润滑方式的 1/5 以下。

(2)压缩空气在轴承座内保持正压,从而有效防止轧制乳化液的侵入。用在易进乳化液的下辊轴承,效果尤其明显。

(3)不会像油脂润滑那样从轴承座内外泄,污染轧制乳化液;也不会像油雾润滑那样从轴承座内外泄,污染环境。

(4)拆装轴承干净省事,便于检查,延长周期,减少人员。

(5)系统监控完善可靠,可以避免轴承缺油运转。

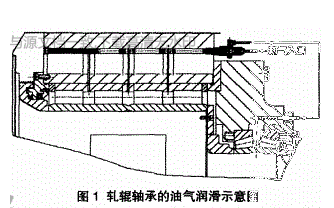

(6)轴承寿命提高 3~6 倍,大大减少轴承的消耗成本和备件数量。因此,油气润滑特别适合工况条件差的冷轧机轧辊轴承的润滑。某厂有台可逆轧机的轧辊轴承原设计为油脂润滑,改造换成油气润滑之后(如图 1 所示),取得了显著的润滑效果和经济效益:轴承寿命成倍增加,两年左右便收回了投资。

对于装机水平低的中小冷轧机轧辊轴承润滑,也可考虑采用油雾润滑改造取代油脂润滑。某厂采用油雾润滑改造取代了一台冷轧机的轧辊轴承油脂润滑,也取得了明显的润滑效果和经济效益:轴承寿命延长一倍以上,两年左右收回投资。

外圈通常固定不转,受力磨损部位局限在 90°范围之内,不像内圈那样旋转、受力磨损比较均匀。因此外圈应当定期旋转 90°安装使用,可以均匀外圈的受力磨损,延长使用寿命。

正确安装轴承并且可靠加以固定,完毕还要仔细检查;轧制使用中的发热升温和响声异常等故障要及时发现处理,避免发展成轴承破碎、定位改变的严重故障。这样便从安装和使用两个方面,避免了挡水圈和轴承座的迷宫密封发生磨损破坏。

4.2 内外圈等部件发烧变色,断裂破碎、冒烟卡死

装配:装配前仔细检查测量轴承、辊轴(颈)和轴承座等的表面、尺寸、形状以及游隙等,保证配合要求。出现表面粗糙、尺寸超差、形状改变等问题,必须及时修理解决,方法述下。

(1)辊轴(颈):

直径变小,≯0.5mm时,用磨轴后镀铬的方法修复;

直径变小,0.5~1.0mm 时,可用磨轴后电刷镀镍的方法修复;

直径变小,大于 1.0mm 时,可用磨轴、然后配购非标轴承内圈的方法解决;

(2)轴承座内孔:

直径或形状变大,≯1.0mm时,可用电刷镀镍的方法修复;

直径或形状变大,>1.0mm 时,可用机加工修整内孔,然后配购非标轴承外圈的方法修复使用。

辊轴(颈)和轴承座磨损变形的各种修复方法各有利弊和局限,需要根据具体条件加以选择。

热装内圈的加热温度严格控制在 100℃。

定期检查测量轴承座和轧机牌坊的尺寸和配合,磨损严重间隙超差,就要及时进行修复,以免轧制时产生过大冲击负荷或者造成轧辊轴线不相平行,产生过大轴向力,损坏定位轴承和辊(轴)端螺栓,引起内圈松动。辊(轴)端螺栓一旦断裂,就要及时处理以绝后患。

例如,某厂轧辊轴承辊(轴) 端螺栓原设计为M12,使用之中曾经发生断裂,造成内圈松动。后来加大到 M16,再没出现问题。

使用轧制过程中要重点关注轴承(座)发热升温情况,发现异常及时停机换辊,避免发生跑内圈、跑外圈甚至轴承断裂破碎、冒烟卡死等故障和事故,同时避免磨损和损伤辊轴(颈)和轴承座等部件。

5 结束语

某厂按照上述方法改进了轧辊轴承的装配和使用,尤其是采用了油气(雾)润滑改造取代油脂润滑;及时修复严重磨损的辊轴(颈)和轴承座以保证配合要求。改造后,取得明显成效:轴承寿命延长 1~3倍,轧制产量和质量明显提高,生产成本显著降低。

(来源:新疆钢铁)