轴承套圈锻造折叠裂纹缺陷分析

2021-11-15孙钦贺

(杭州骏马轴承有限公司)

锻造折叠裂纹缺陷是指在锻造过程中金属流动不合理导致锻件表面形成重叠层,也称折纹或夹层。是锻造加工过程中Z常见的缺陷。它可以是由两股(或多股)金属对流汇合而形成;也可以是由一股金属的急速大量流动将邻近部分的表层金属带着流动,两者汇合而形成的;也可以是由于变形金属发生弯曲、回流而形成;还可以是部分金属局部变形,被压入另一部分金属内而形成。折叠与原材料和坯料的形状、模具的设计、成形工序的安排、润滑情况及锻造的实际操作等有关。

1 锻造折叠缺陷裂纹特征

1.1轴承套圈锻造折叠裂纹特征:锻造折叠裂纹两边有明显的氧化脱碳。裂纹剖面尾部较秃存在于锻件的表面。用硝酸酒精溶液腐蚀后,在金相显微镜下观察金相显微组织,发现裂纹边缘部位有明显的亮白组织即在裂纹的周围有严重的氧化脱碳层如图1所示(如果是渗碳钢制套圈,则脱碳不明显)。

图1 轴承套圈锻造折叠裂纹金相显微图片

1.2锻造折叠裂纹与金属流线方向一致。折叠尾端一般呈小圆角,但随后的锻造变形又会使折叠发生开裂。折纹两侧有较严重的氧化脱碳现象,折叠的尾端成为应力集中点,易在淬火后开裂或使用时成为疲劳源。

1.3有锻造折叠裂纹的锻件,如果裂纹不能在车磨削加工时除去,留存在轴承套圈成品上,必须挑出报废。

2 常见轴承套圈锻造折叠裂纹

2.1轴承套圈端面折叠裂纹

2.1.1 因下料毛刺引起的轴承套圈端面折叠裂纹

轴承钢棒料经过中频加热后,送至压力机剪切下料。由于剪切下料刀板在使用一段时间后,刃口变钝、模具之间的间隙加大,导致下料锻坯产生较大的毛刺(如图2所示)。下料毛坯经后压平镦粗、冲压以及扩孔等锻造加工工序,毛刺可能会折叠在端面上,再经车、热处理、磨削加工后,毛刺可能脱落,端面有明显的凹坑裂纹(如图3所示)。

采取的措施:在反复试验的基础上,制定下料刀板使用寿命,规定在到达使用寿命次数时,必须更换下料刀板。制定锻造加工模具的寿命,当模具使用模具寿命达到规定的次数时,必须按要求进行更换。防止较大的下料毛刺的产生。

图2 下料锻坯端面较大毛刺

图3 端面毛刺脱落后留下的凹坑

2.1.2 因扩孔不当引起的轴承套圈端面折叠裂纹

轴承套圈在扩孔过程中,由于芯轴和辗压轮运转速度不协调,导致了端面有两股(或多股)金属流,锻件端面不平整出现部分凹陷。如图4所示,如果锻件端面不平整出现部分凹陷深度较深,经车削磨削加工不能消除,车件或者磨件端面就会出现明显的端面折叠裂纹(如图5所示)。

采取的措施:调整扩孔过程中参数,做到芯轴和辗压轮运转速度协调,避免端面有两股(或多股)金属流产生,端面不出现凹坑。

图4 轴承套圈锻件端面折叠 形成的凹陷

图5 车磨削后端面折叠

2.2 轴承套圈内(外)径或内(外)滚道折叠裂纹

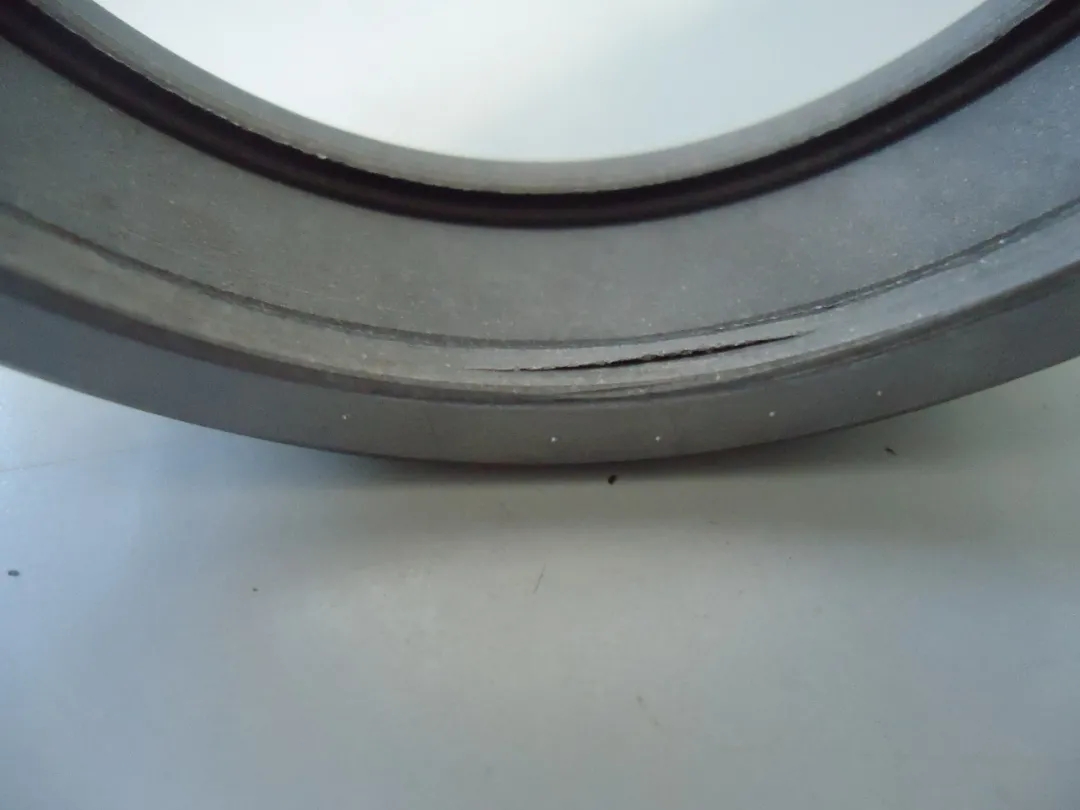

轴承套圈锻件经车磨削后,发现外圈沿圆周方向外径或内滚道部位(如图6、图7所示)有明显的折叠裂纹。内圈沿圆周方向内径或外滚道部位(如图8、图9所示)有明显的折叠裂纹。

图6 外圈内滚道折叠裂纹

图7 外圈外径折叠裂纹磁粉探伤

图8 内圈内径折叠裂纹

图9 内圈外外滚到折叠裂纹

其产生的根本原因:

(1)在锻造加工的扩孔过程中,芯轴端面与辗压轮端面间隙偏大,前工序胎胚平行差增大,导致辗扩过程中,产生毛刺。由于受到芯轴和辗压辊间隙的控制,多余的毛刺就折压在内滚到(或内径)上面。锻造的辗扩过程中,毛刺卷入外圈滚道或内圈内径造成锻造折叠。该缺陷辗扩过程所掩盖。车加工后也没有发现。淬火并磨削后暴露出来。

(2)在锻造加工过程中,套圈成型毛坯大挡边高度偏高(高于辗压轮大挡边尺寸,导致大挡边产生了多余的料。经辗扩工序加工后,大挡边多余的料被辗压在大挡边与滚道交接处造成夹层。经车磨加工后才被发现类似于裂纹缺陷。

(3)套圈在锻造的辗扩过程中,用于扩孔工序的的模具磨损。表面产生毛刺。造成与模具接触的内径在辗扩时出现凹槽,该缺陷经车削后有个别凹陷较深的没有完全被消除。

采取的措施:

(1)要求操作人员按模具寿命控制要求,及时更换模具。防止模具磨损后造成工件缺陷。

(2)严格控制辗扩前毛坯大挡边高度,在工序卡中规定成型时毛坯的大挡边高度不得高于辗压轮大挡边高度。

(3)改善成型工序模具结构,加大凹模斜边角度,缩小凹模底部内径尺寸,避免毛坯大挡边产生多余的料。、

以上对轴承套圈锻造过程中经常产生的锻造折叠缺陷原因进行了分析,并针对性地提出预防纠正措施。对提高轴承套圈锻件质量期望能起到抛砖引玉的作用。但是在生产实践中情况又是十分复杂的。还要必须对不同的情况做具体的分析,只有这样才能保证轴承套圈锻件的质量。避免锻造折叠裂纹的产生,减少废品损失,确保产品质量。

本文转自《金属加工》(热加工)2017年第17期