YB800-2 2500kW隔爆型高速自润滑三相异步电动机研制

2020-09-24陈兴卫

(佳木斯电机股份有限公司)

摘 要:介绍了大容量2P隔爆型高速自润滑三相异步电动机的设计要点,从控制电机轴瓦发热、提高散热能力方面入手,重点介绍了控制定子温升、加强轴瓦散热能力所采取的措施。

关键词:隔爆电机;高速;自润滑;轴瓦

0 引言

由于石油输送管线大部分在荒郊野外,石油输送泵配套电机的供电条件、控制保护等受到环境的限制,一般采用隔爆型高速自润滑电机,自润滑电机省去了油站及其控制系统,因此投资小、故障环节少。但由于输送泵配套电机一般为3000转/分钟的高速电机,当电机容量大于2000kW及以上时,电机轴瓦润滑产生的热量靠自身散热降温难度加大,本文就大型自润滑隔爆型电机的研制关键点进行分析。

目前,国内2极大容量隔爆型滑动轴承电机均采用强迫润滑,原因是滑动轴承与轴之间为面接触,当电机转动时轴与轴瓦摩擦会产生很大的热量,其中大部分热量是通过流动的润滑油带走(即流动的润滑油不仅起到润滑的作用还起到冷却的作用),而自润滑电机仅靠自身的散热,很容易造成轴瓦温度过高,因此控制轴瓦的温度是本电机的首要关键技术

根据交流电机设计手册[1]可以看出,高速自润滑电机轴瓦发热关键点在于如何降低轴瓦产生的热量和如何把热量尽快地散出去,本文从这两点出发,结合石油输送管线研制的YB800-2 2500kW隔爆型高速自润滑三相异步电动机,进行了分析和论证。

1 电磁设计方案的确定[2]

1.1 电动机的基本参数

a)功率:2500kW

b)额定电压:6kV

c)额定电流:288A

d)额定频率:50Hz

e)额定转速:2985r/min

f)防护等级:主体IP54、接线盒IP55

g)热分级:155(F)级

h)防爆等级:ExdⅡBT4

i)工作制:S1

j)冷却方式:IC511

k)安装方式:IMB3

l)旋转方向:顺时针

m)效率:94.0%

n)功率因数:0.89

o)堵转转矩倍数:0.6

p)Z大转矩倍数:1.80

q)堵转电流倍数:6.5

1.2 电磁设计的基本原则

考虑到电机自润滑的要求,电机的电磁方案本着两个原则[3]来进行设计:

a)电机温升设计尽量低,避免电机由于内部风温过高,使轴瓦与电机内部风路接触部分温度过高,无法散热甚至加热轴瓦。

b)电机的转子尽量减轻,铸铝转子、采用高强度转轴,尽量缩短转子铁心,目的是减少轴瓦的负荷,减少发热量。

电机轴瓦承受的载荷主要来自转子的重量和由于定、转子不同心所产生的单边磁拉力,为了降低轴瓦承受的载荷,在设计时要充分考虑电机的三圆[4],在各项负荷允许的范围内尽量降低转子外径,从而降低铁心重量,在导条材质上选择重量更轻的铸铝转子。

1.3 绝缘系统的设计

为了降低温升,采用上Z先进的环氧酸酐漆及其相配套的少胶绝缘结构(主绝缘减薄到1.0mm,匝间绝缘0.4mm,不带槽衬),同时采用真空压力浸漆,使绝缘系统固化为一个整体,这样不但提高了槽利用率,也更利于绕组的散热[5]。

1.4 电磁负荷的确定和温升估算

既要考虑轴瓦自润滑,降低电机温升,又要考虑适当降低转子重量,降低轴承负荷。因此,结合以往类似电机的试验情况,定子电密设定为2.66A/mm2、热负荷设定为1750A2/cm·mm2。

根据电磁计算情况和以往的试验数据,以及德国西门子公司温升计算公式,对本次设计电机温升估算为:63.9K。

2 总体结构及主要零部件结构设计

2.1 总体结构

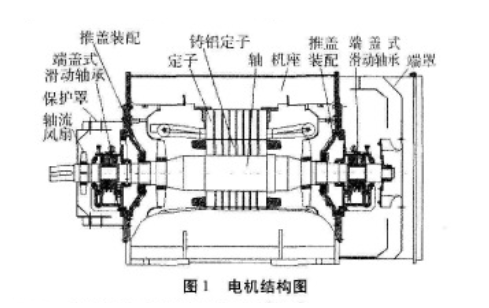

电机结构安装形式IMB3;冷却方式为IC511;防护等级IP54;接线盒防护等级为IP55;圆柱形单轴伸;端盖式滑动轴承自润滑;铸铝转子结构;定子采用扣片式外装压结构;电机内部采用两边对称的径向通风结构;电机内部带有两个轴流式内风扇;外风扇采用后倾式离心风扇,具体结构见图1。

2.2 隔爆外壳结构的设计[6-8]

电机采用隔爆外壳防爆结构,机座外壳由12钢板Q235A卷制而成,两端板为50钢板Q235A,机座内焊8个加强筋,机座周围分布冷却管,冷却管通过涨紧工艺固定在机座端板上。

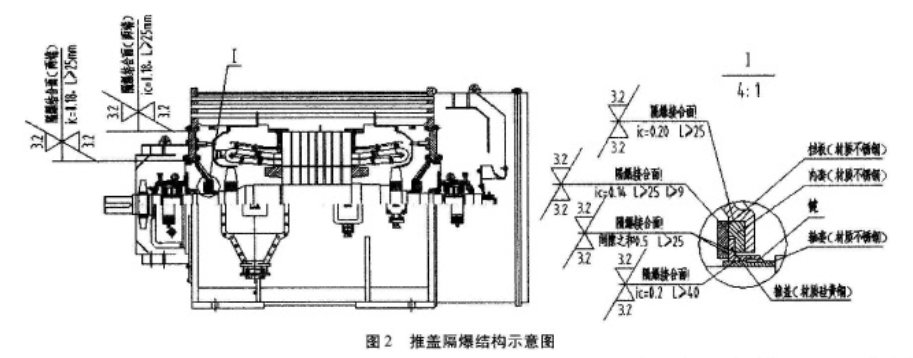

端盖与机座采用止口隔爆面配合,接线盒与机座为平面隔爆面配合,轴贯通处采用推盖式隔爆结构,其隔爆原理是推盖与轴之间有直径0.15~0.2mm的直径差,这样不但能保证推盖在轴上能自由地窜动,又可以大幅度地减小轴向的隔爆间隙,提高安全性,而推盖通过轴上的键随轴一起转动,没有相对摩擦,避免了由于间隙小容易抱轴的可能。当机座内腔发生爆炸时,爆炸压力推动?盖,使推盖向外窜动与轴承套碰撞,将爆炸火焰传播的路径堵死,起到了隔爆的作用;同时,由于推盖在轴上可以通过自由的窜动来调节径向摩擦,所以推盖的磨损是很轻微的。根据防爆标准的规定,隔爆面要求采取防锈措施,与推盖配合的隔爆面均为不锈钢材质,其中包括:不锈钢轴套(与轴过盈配合)、内套及挡板,推盖的材质为耐磨材料硅黄铜,硅黄铜与不锈钢均属于不易产生火花材质,提高了电机运行的安全性。具体结构见图2。

2.3 降低轴瓦发热量的措施

由于电机的转速一定,为降低轴瓦的发热量,只能通过减小轴颈来降低线速度和提高油膜质量来减少摩擦损耗,因此本电机轴材质选为优质的合金锻造钢42CrMo[9],并进行调质处理,经过调质后的合金钢无论在强度和硬度上均有所加强,这样能在强度允许的范围内Z大限度地减少轴颈。经过强度计算,电机的轴瓦台处直径由正常的φ140mm可以减小至φ110mm,线速度得到有效降低,减少发热量。

在提高油膜质量上,首先根据电机转速及轴瓦承受的载荷来确定润滑油牌号,并在轴瓦结构上选择双油环结构,装配时对轴瓦进行刮研处理,保证轴与轴瓦之间形成收敛的楔形间隙,使其运行时更有利于油膜的形成。

2.4 减少对轴瓦的热传递

电机运行时,转子产生的温升会通过轴直接传递到轴瓦上,在机座内腔,由于定子温升产生的高温空气直接吹到轴瓦上,也会造成轴瓦温度升高,因此本电机在设计时严格地控制了电机温升,同时在机座内增加一个推盖装配,将轴瓦与机座内腔分开,防止机座内腔的高温空气直接吹到轴瓦上。

2.5 改进轴瓦结构

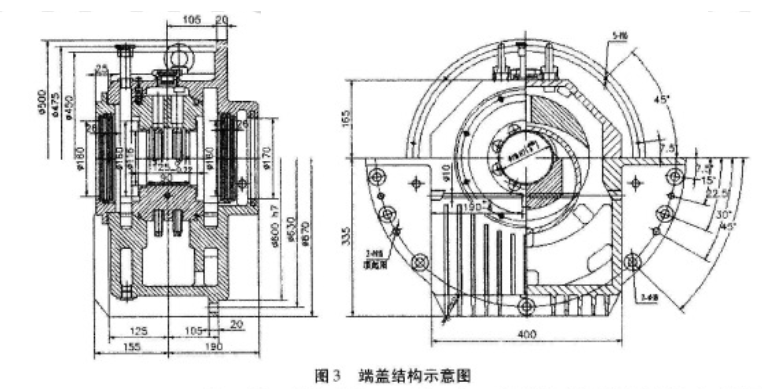

电机采用端盖式滑动轴承油环自润滑方式,按照技术协议的要求,轴承温度不超过95℃,油温不超过65℃,经过轴瓦温升的计算,Z后确定电机轴瓦的型号为DQZ12-110B/BJ,轴承的具体结构尺寸见图3[10]。

该系列轴承在轴承座的设计上采用有较大的散热面积,并把油室储油量增大,增加了轴承的散热面积,安装后整个瓦球在电机腔体外侧,更利于散热,同时轴承带有2支油环,增加了油环带油量,可以满足全膜润滑的需求,加快润滑油循环速度,促进热交换。

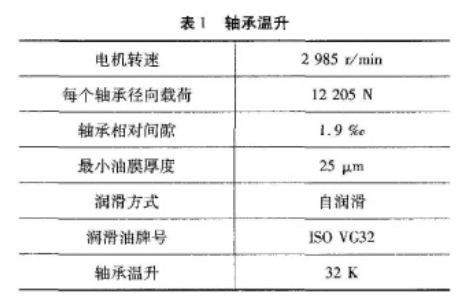

通过改进,在现有条件下对轴承在额定工况下的温升进行了计算,结果如下。

电机转速:2985r/min

每个轴承径向载荷:12205N

轴承相对间隙:1.9‰

Z小油膜厚度:25μm

润滑方式:自润滑

润滑油牌号:ISOVG32

轴承温升:32K

2.6 加强轴瓦的冷却

结合我公司以往的试验结果,电机尾端的轴瓦由于外风扇的间接冷却,比轴伸端轴瓦温度低8℃~13℃,可见风扇对轴瓦的冷却效果非常可观。因此,在本电机设计时,在电机的轴伸端也增加了一个轴流风扇,该风扇能有效地将伸端轴瓦产生的热量及时地带走,降低了轴伸端轴瓦温度。

2.7 避免阳光的直接照射

由于此电机使用在户外无人值守的场所,当阳光直接照射到轴瓦上时,也会造成轴瓦的温度升高,因此在电机轴伸端增加了一个防护罩,该防护罩不但能使轴伸端的轴流风扇的风路更加通畅,还能避免阳光的直接照射。

3 结语

通过采取以上措施,该电机一次性通过了型式试验,电机定子温升63.5K,轴瓦在Z高环温40℃运行时温度不超过85℃,与国内使用的进口电机相比轴瓦温度更低。并且与泵进行了联机试验,一次通过了各项性能考核。

参考文献

[1]傅丰礼,唐孝镐.交流电机设计手册[M].湖南:湖南人民出版社,1978.

[2]陈兴卫,于兆生.高效率隔爆型电动机的优化设计[J].防爆电机,2009,44(1):15-18.

[3]杨万青,刘建忠.实用异步电动机设计、安装与维修[M].北京:机械工业出版社,1996.

[4]陈世坤.电机设计[M].北京:机械工业出版社,2000.

[5]汤蕴