罗茨风机常见故障原因和解决方法

2022-09-05相信干水处理的人应该没有不熟悉罗茨风机的,它是容积式压缩机的一种,属于旋转式机械。

罗茨风机在现实的工作环境中,十分容易被周围的环境所影响,进而产生故障。所以对罗茨风机进行故障的分析及处理就显得十分重要。

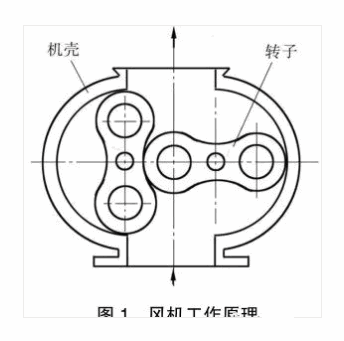

1、罗茨风机工作原理

罗茨风机是一种容积型回转式气体动力机械,有2个腰形渐开线转子,通过主、从动轴齿轮使两转子作等速反向旋转,完成吸气排气过程。

如图所示,当左侧转子顺时转动时,右侧转子作逆时针转动,气体从进口吸入,随着旋转时所形成的工作室移动,Z后从上面的出口排出。

两转子相互之间、两转子与机壳及侧盖板之间,既要保证相互不发生碰撞,又要保证不因间隙过大影响效率。两转子运转中始终保持微小间隙,使排出的气体尽量不返回进气室。

其特点为输出的风量与回转数成正比,当风机出口压力变化时,输送的风量并没有显著变化。罗茨风机本身不能压缩气体,压力的升高依赖排气口工作系统的背压。

2、罗茨风机故障现象

经过多次检修总结,造成机组故障的原因主要包括断轴、轴承损坏、机组振动大、转子卡死、轴封泄漏等,而造成检修频次增加的主要故障是转子卡涩与摩擦。

3、罗茨风机故障原因分析

转子与壳体或转子间摩擦是罗茨风机常见故障,若在运行中出现此故障,将会伴随着严重的振动与噪声。罗茨风机经过长时间停机后,经常出现转子卡涩的现象,这里把故障的主要原因归纳为以下几类。

(1)转子分叶、合叶间隙不合适

转子的分叶、合叶间隙不合适,运行中分叶、合叶间隙发生变化。两转子在低速旋转时会发生碰撞,造成转子间摩擦甚至卡涩。

如果运行中出现此故障,会使两转子间或转子与壳体发生碰撞,发出强力的撞击声;振动变大,甚至能引起基础振动;同时摩擦部位温度迅速升高,甚至出现机壳发热烧红现象。

(2)轴承损坏

风机运行工况差、油封损坏、装配间隙超标等都会导致轴承损坏,而轴承损坏会造成温度升高,轴承座温度也会增加,严重时会使轴承座变形。

特别是轴承内外圈抱死时,轴承座与侧盖板受到较大的额外力,温度也会很高,轴承座与侧盖板受热不均,严重时造成侧盖板变形,出现裂纹。

轴径磨损,使轴与轴承内圈间隙过大,轴承座磨损使轴承座与轴承外圈间隙过大,都会造成转子卡涩或摩擦。特别是皮带连接的风机,主动轴由于受皮带拉力的作用,致使轴承座单向受力较大,容易出现皮带侧主动轴的轴承座单边磨损。

(3)齿轮磨损

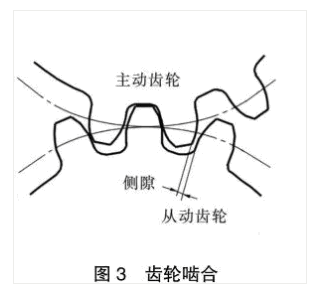

齿轮磨损,齿轮侧间隙增大,将造成两转子位置发生变化,使主动转子与从动转子之间合叶间隙变小、分叶间隙增大,引起两转子互相碰撞、摩擦。

(4)转子或壳体变形

如果转子或者壳体变形,会使转子外径与机壳的间隙过小,造成转子摩擦和卡涩。

(5)转子端面与侧盖板间隙小

如果转子与侧盖板间隙过小,有杂物挤进转子与侧盖板间;或轴向定位轴承磨损后,转子的轴向窜量变大,都造成转子与侧盖板发生摩擦,引起转子卡涩。

4、罗茨风机故障处理方式

(1)调节分合叶间隙

用塞尺检查转子分、合叶间隙值,使其在标准范围内。检查调节间隙的背帽与螺栓,保证其完好性。

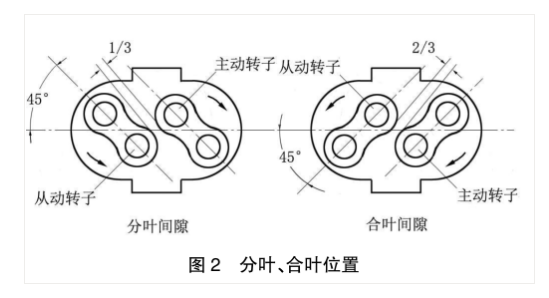

要求:分叶间隙占总间隙的 1/3,但不小于 0.15mm;合叶间隙占总间隙的 2/3,且要大于齿轮侧隙 1.5 倍。

合叶为主动转子的啮合面向被动转子有靠近的趋势;分叶为主动转子的啮合面向被动转子有远离的趋势。若转子分、合叶间隙不合适,可调整齿套与轮毂或齿轮与轴的周向相对角度。

转子分叶、合叶的调整是罗茨风机检修的关键部分,直接决定着检修质量的好坏。不同类型的罗茨风机,有不同的调节形式。轴与齿轮为锥型无键连接时,一般通过调节轴与齿轮周向相对位置;轴与齿轮为键连接时,一般通过调节从动齿轮与轮毂的相对位置。

风机正常运转过程中,随着齿轮磨损,间隙都会地发生变化,其中合叶间隙趋向减小,分叶间隙趋向增大。在调整两叶轮的工作间隙时,应预先将合叶间隙适当调大,一般合叶间隙是分叶间隙的2 倍。

叶轮间隙调整时,首先将叶片转到与水平方向呈 45° 的位置,此时两叶轮的间隙即为分叶或合叶间隙。

现场调节时,一般用同样厚度的塞尺固定在两转子间,并将两转子固定,再装入主动齿轮,并将从动齿轮的标记对准主动齿的标记压入轴上,依次装上齿轮挡圈,止动垫圈和紧固螺帽。调整好后再用塞尺测量分叶间隙与合叶间隙的实际大小,如不合适重新调整,直到符合标准。

(2)更换轴承

检查侧盖板是否变形有裂纹。变形不严重,可打磨高点;变形严重则更换侧盖板;如有裂纹,可进行补焊。

检查轴承座与轴径是否磨损。如果轴磨损,一般进行补焊;如果轴承座磨损,单独的轴承座一般更换新件,不进行修理;轴承座与侧盖板为一体时,则补焊轴承座,使其配合间隙达到技术要求。

(3)检查齿侧间隙,更换齿轮

用红丹粉检查齿轮啮合部位的接触面积。检查齿侧间隙的方法有打表法、塞尺法、压铅丝法。

标准要求:侧隙 0.10~0.18mm、啮合部位在齿面中部,齿表接触面积沿齿高方向不小于 50%,沿齿宽方向不小于 70%。若检测结果不符合要求,需更换齿轮。

用塞尺测量转子与壳体的间隙

转子与壳体间隙的标准范围为 0.3~0.6 mm。现场检修时一般测量 6 点间隙,每个转子的上下与水平方向,如图所示。

变形较小可以进行打磨处理;变形较大或转子与壳体出现裂纹,应及时报废。

(4)清理转子端面与侧盖板

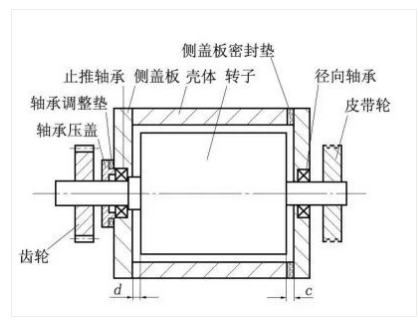

用塞尺法检测转子端面与机壳的轴向间隙。定位端( 齿轮侧)间隙d=0.1~0.2 mm,非定位端( 皮带轮侧)间隙c=0.3~0.5 mm,总间隙的标准是 0.4~0.7mm。

不同类型的罗茨风机在不同工况下端隙不同,现场检修时按各自检修标准调整。若单侧间隙不合适,可通过加、减轴承调整垫片调整;若总间隙不合适,可通过加、减侧盖板结合面的调整垫片调整,但垫片厚度一般不超过 1mm。

用推轴法测量转子的轴向窜量,窜量标准 0.05~0.10mm, 若超过标准Z大值的 1.5 倍,则更换轴承。

(5)其他故障

(来源:检修圈)