基于故障分析的索道机械可靠性思考

2022-11-15刘保水

摘 要:从机械故障的本质和特征及典型故障类型方面分析了索道机械的可靠性,提出了将运行状态检测、故障信息收集、故障机理和原因分析、维修计划等一系列信息进行综合分析提高索道机械设备的可靠性管理水平的思路。

关键词:故障分析;索道;机械可靠性

一、问题的提出

对索道管理而言,确保索道设备安全可靠运行是一个永久的话题。这里的可靠实际是指索道设备的可靠性。国外的“可靠性工程”技术引入后,曾引起许多机械工程人员的兴趣,但遇到了很多困难,这是因为可靠性技术起源于电子领域,它的分析方法和计算模型主要适应电子产品的故障特点。而机械产品的故障与电子产品的故障有很大的不同,机械产品的故障类型复杂,零部件的标准化程度低,对特定的产品具有特定的可靠性信息,很难像电子产品具有通用的故障率数据积累。特别对索道这种复杂而又数量较少的设备或非标设备,可靠性试验费用大、周期长,要通过试验积累可靠性数据也很困难。对从事索道机械维护的人员来见,以索道机械故障率来衡量和认识索道维护质量是不全面的,而应从基于发生或可搜集到机械故障的分析,来认识和理解机械部件的可靠性。

二、机械故障的本质和特征

1. 机械故障的本质

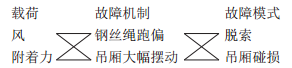

构成机械故障的三要素:载荷(引起故障的物理条件)、故障机制(载荷发生作用直至引起故障的动态或静态的过程)及故障模式(故障状态及现象)三者之间不是单纯的直线串联关系,而是有多种联系,因为有的载荷有多种故障机制,有的故障机制有多种故障模式。

2. 故障的连锁

机械故障很重要的特征就是因果关系的连锁很长。丰富的知识和经验值实际故障分析中间有益于做出正确的判断。将多个零部件装配在一起,使其产生某种功能,从而构成机械,也是连锁发生的主要原因。当重大的破坏现象产生时,真正的起点在别处,若只注意损坏部分,就无法找到真正的原因;连锁越长,性质越恶劣;多种条件混杂在一起,形成连锁故障。

另外,机械的很多异常现象与运动的动作有关,因此有必要观察运行状态。在静止状态下无论如何怎样观察(分解、检查)也无法准确地找到问题点,所以在机械系统中能够详细地观察、测定及记录装置运行中的动作是很重要的。

3. 机械故障的形成过程及规律

所谓机械故障,是指机械设备因偏离其设计状态而丧失部分或全部功能的现象。故障程度应从定量的角度来估计功能丧失的严重性,通常所见到的发动机不起动、制动不灵、燃油和润滑油消耗量异常、机械传动系统运转不平稳等都是机械故障的表现形式,当其超过了规定的指标,即发生了故障。机械的技术状况随使用时间的延长会逐渐恶化,发生故障的可能性也随时间的延长而增大,由于故障的发生具有随机性,很难预测故障发生的确切时间。因此,可以用累计故障率、故障密度和故障率来度量。Z常见的机械故障率随时间变化的规律如浴盆曲线。曲线可划分为早期故障期(初始故障)、随机故障期(偶发故障) 和耗损故障期(衰老故障) 三个阶段。机械设备在工作初期,由于设计、制造的不完善,工艺缺陷和装配调整缺陷,致使故障率较高,而且故障率随时间的增加而迅速下降,呈渐减型,若进行大修或技术改造后,再次使用也会出现这种情况。机械设备经过早期故障阶段后,由于使用环境的偶然变化、人为操作差错、管理不善造成的潜在缺陷、维护不良、零部件缺陷等,均可造成随机分布的偶发故障,故障率低而稳定。这一阶段是机械设备Z佳工作时期,机械设备的使用寿命基本上由此阶段决定。在机械设备使用后期,由于机械中的主要零部件的各种磨损、疲劳、老化、腐蚀等的累积达到一定程度,机械的故障率随运转时间的增加而不断增大,而且上升趋快,呈渐增型,机械进入耗损故障阶段,故障增多,故应加强预防性维修和预知性维修。

三、几种典型的故障类型

1. 疲劳破坏引起的故障

机械部件在运行时承受了呈波浪状变动的应力,其效果就会累积起来,经过一定的反复次数后发展成破坏,其原因是因振动、旋转、间歇运动引起的内力,以及有时施加的变动外力造成的。原则上疲劳现象可在周密的定期维护中检查出来,但如果出现遗漏,破坏会突然发生,并发展成大规模的破坏,因此作为故障模式具有危险的性质。疲劳破坏是机械可靠性中的令人头痛的问题,原因是疲劳不单独发生,而与机械构件的局部应力集中同时发生。局部应力集中是主要的诱因,应力集中发生在缺口的边缘处,Z初的微小的裂纹可诱发很强的应力集中,进而发展成大规模的破坏。因疲劳破坏是从零部件表面开始发展的,因此在定期检查时应非常谨慎地用适当的方法(例如着色探伤、磁粉探伤、超声波探伤等)找出正在发展的细微裂纹,并进行修补,就能防止其继续发展。对索道驱动(迂回)轮焊缝、轮组结构件及轴、抱索器等有可能存在隐患之处彻底地、毫无遗漏地实施上述检查是很有必要的。

2. 锈蚀破坏引起的故障

金属材料由于受到周围介质的作用而发生状态的改变,转变成新相,从而遭受破坏,称为金属腐蚀。一般认为,腐蚀速度在0.007mm/年以下,对结构危险性不大,因为在使用期内截面的削弱对可靠度降低是容许的;当腐蚀速度等于或大于0.1mm/ 年,则对钢结构产生危险,形成破坏的危险。当出现化学侵蚀时,以薄弱点为起点,会造成细微的裂纹。它成为应力集中的原因,材料整体的强度会显著下降。当应力和化学性腐蚀同时存在时,很意外地会在低应力的作用下造成破坏。技术人员有时对防止腐蚀或掌握腐蚀发展的速度不是很关心,因而有必要实际地观察已出现的腐蚀故障的实物,认识其实态。特别是对早期建成的索道或者国内配套的部分,由于当时不具备整体热镀锌的条件,或者对支架热镀锌要求重视不够,会造成支架内部的严重锈蚀。

3. 轴承的故障

轴承是索道机械设备使用Z多的部件,也是机械维修人员日常工作关注的重点。轴承的正常失效形式为疲劳和剥块,非正常失效主要有早期疲劳、早期磨损、烧伤、蠕动、腐蚀等。一般来说,滚动轴承是机器中Z精密的部件,通常情况下,它们的公差保持在机器的其余部件的公差的十分之一。但是,多年的实践经验表明,只有10%以下的轴承能够运行到设计寿命。而大约40%的轴承失效是由于润滑引起的故障,30% 失效是由于不对中或卡住等装配失误引起的故障,还有20%的失效是由于过载使用或制造上的缺陷等其它原因所致。如果设备安装都进行了精确对中或精确平衡,不在共振频率附近运转,并且轴承润滑良好,那么轴承运转就会非常可靠,实际寿命也会接近其设计寿命。然而实际情况是,大多数使用现场都没有做到这些。因此,很多轴承都因为各种不同的原因造成轴承的磨损而永久失效。维护人员的工作就是要通过各种方法检测出早起症状并估计故障的严重程度。磨损颗粒分析和振动分析都是很好的诊断方法。

4. 泄漏与堵塞

索道设备液压系统使用部位主要用于制动、张紧及紧急驱动。对整个索道系统的安全运行起到至关重要的作用。泄漏与堵塞是机械工程的古典命题,理论上几乎阐明殆尽。尽管如此,在实际工作中由于对理论和标准理解不足,令使用者、维护人员吃苦头的例子不少。引起泄漏的原因主要有密封件年久劣化(热、应力、冷热反复)、加在联结部位以及联接配管部分的机械载荷(振动、弯曲、拉伸等外力及管子热膨胀、收缩引起的弯拉变形)、阀内密封面冲击磨损、维保时的分解再组装不规范不合理、滑动密封部分安装角度不合理以及杂质附着等原因。液压系统引起堵塞的原因主要有初次安装时系统内存有杂质、换油油质过滤精度不够或未过滤、维保时液压元件更换带入杂质或安装时挤坏密封件造成碎屑进入系统等。另外,维修人员对液压知识掌握的不系统、及缺乏实际维修经验也应引起足够的重视。

四、机械可靠性的思考

由于索道行业相对来说是一个小的行业,索道公司管理的索道多着十条,少者只有一条,因此,开展规范的索道机械设备的可靠性管理有很大的难度。但是,可以根据自己的设备情况、技术人员条件、周围技术支持等情况进行一些基础行工作。一是采用比较成熟的铁谱分析、振动频谱分析及各种必要的传感器提高运行状态检测,二是按照规范的项目格式对各种发生故障的状态、时间、现象、处理、操作、频次、人员情况等进行记录,三是加强维护人员技术培训、掌握索道设备的设计意图、必要时进行有限元应力分析提高故障机理机制的理解。做可靠性工作,只是单纯的个案积累,难以得到具体的成绩。只有将运行状态检测、故障信息收集、故障机理和原因分析、维修计划信息等一系列信息进行综合分析,加以技术的判断后(这是可靠性管理的核心),才能得出有用的结论,提高索道机械设备的可靠性管理水平。

(来源:中国索道)